Servicios de Rowsum

PROVEEDOR LÍDER DE LA INDUSTRIA DE FABRICACIÓN DE PCB EN CHINA

No solo fabricamos PCBs, ingeniamos el éxito para tu negocio.

Potencia Tu Innovación con Nuestros Servicios de Fabricación de PCB

Experimenta el poder de más de cuatro décadas de experiencia en el complejo mundo de la fabricación de PCB con Rowsum. Nuestros servicios están diseñados para satisfacer las diversas necesidades de negocios en varias industrias. Ya sea que necesites PCBs de una cara, doble cara o multicapa, estamos equipados para entregar productos de alta calidad elaborados según tus especificaciones. Con nuestro compromiso con la calidad, la eficiencia y la innovación, no somos solo un proveedor de servicios, somos un socio de confianza en el camino hacia el éxito de tu negocio.

- Nuestro Compromiso con la Calidad: Equipos de Fabricación Avanzados y Procesos Estrictos

- Tiempos de Entrega Insuperables: Nuestra Capacidad de Producción Mensual de 50,000 Metros Cuadrados

- Sin Requisitos de Pedido Mínimo: Aceptamos Pedidos de Cualquier Tamaño

- Precios Competitivos: Precios Directos de Fábrica Sin Recargo de Intermediarios

- Gerente de Proyecto Dedicado para Comunicación y Soporte Continuos

- El Tiempo de Producción de Muestras Más Rápido: Tan Rápido Como 24 Horas

Navegando Tu Camino Hacia el Éxito con los Servicios de PCB de Rowsum

Explora nuestra guía completa para entender cómo nuestras soluciones de PCB pueden potenciar tu negocio.

¿Dónde se Utilizan Nuestros PCB? Explorando Aplicaciones Diversas

Desde electrónica cotidiana hasta dispositivos médicos avanzados, nuestros PCBs de alta calidad están potenciando la innovación en un amplio espectro de industrias. Descubre cómo nuestros PCBs son integrales en las tecnologías que están dando forma a nuestro mundo.

Elegir el PCB Correcto Una Guía a Nuestros Tipos de PCB

Comprende las características y beneficios únicos de cada tipo de PCB para tomar una decisión informada según tus necesidades específicas.

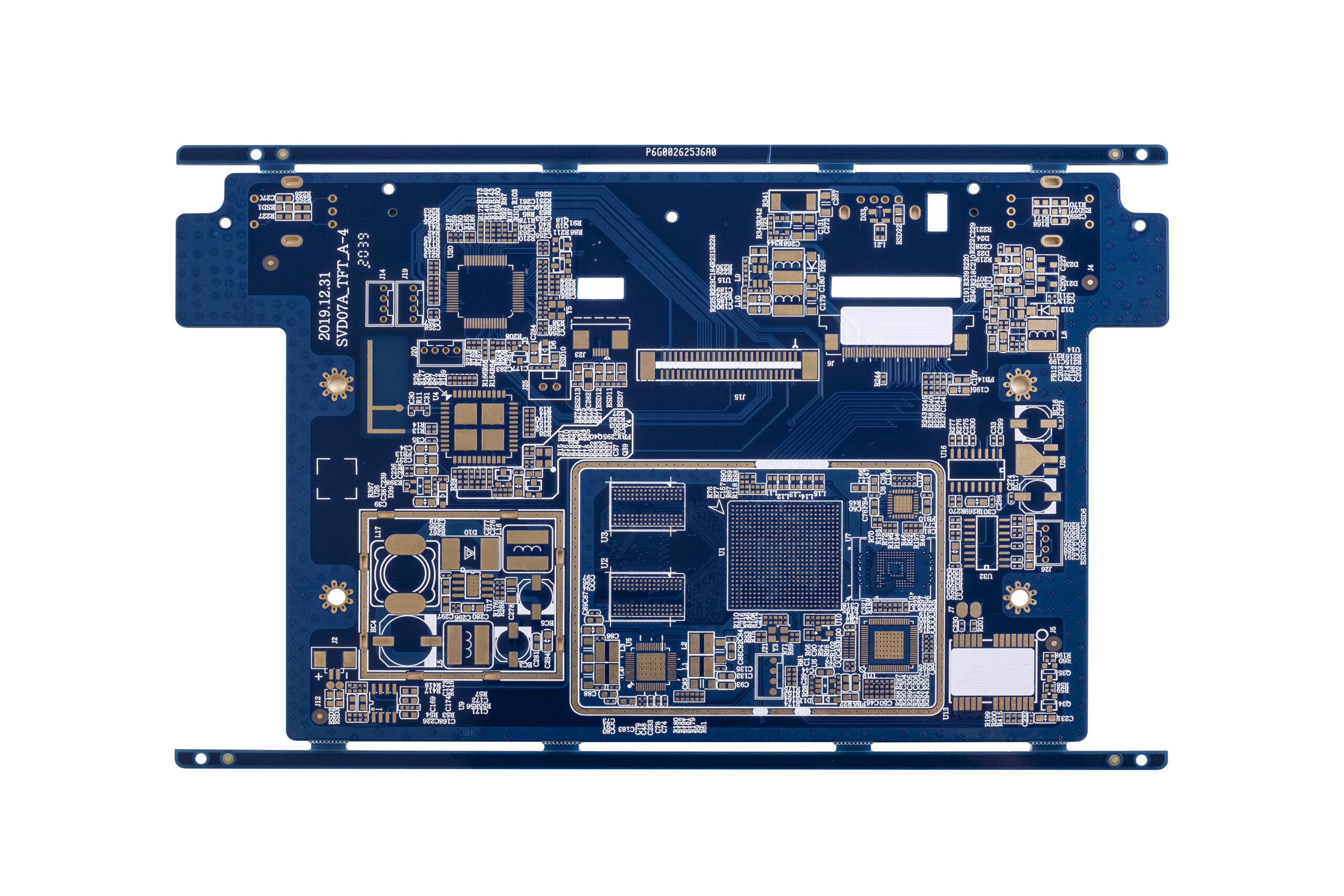

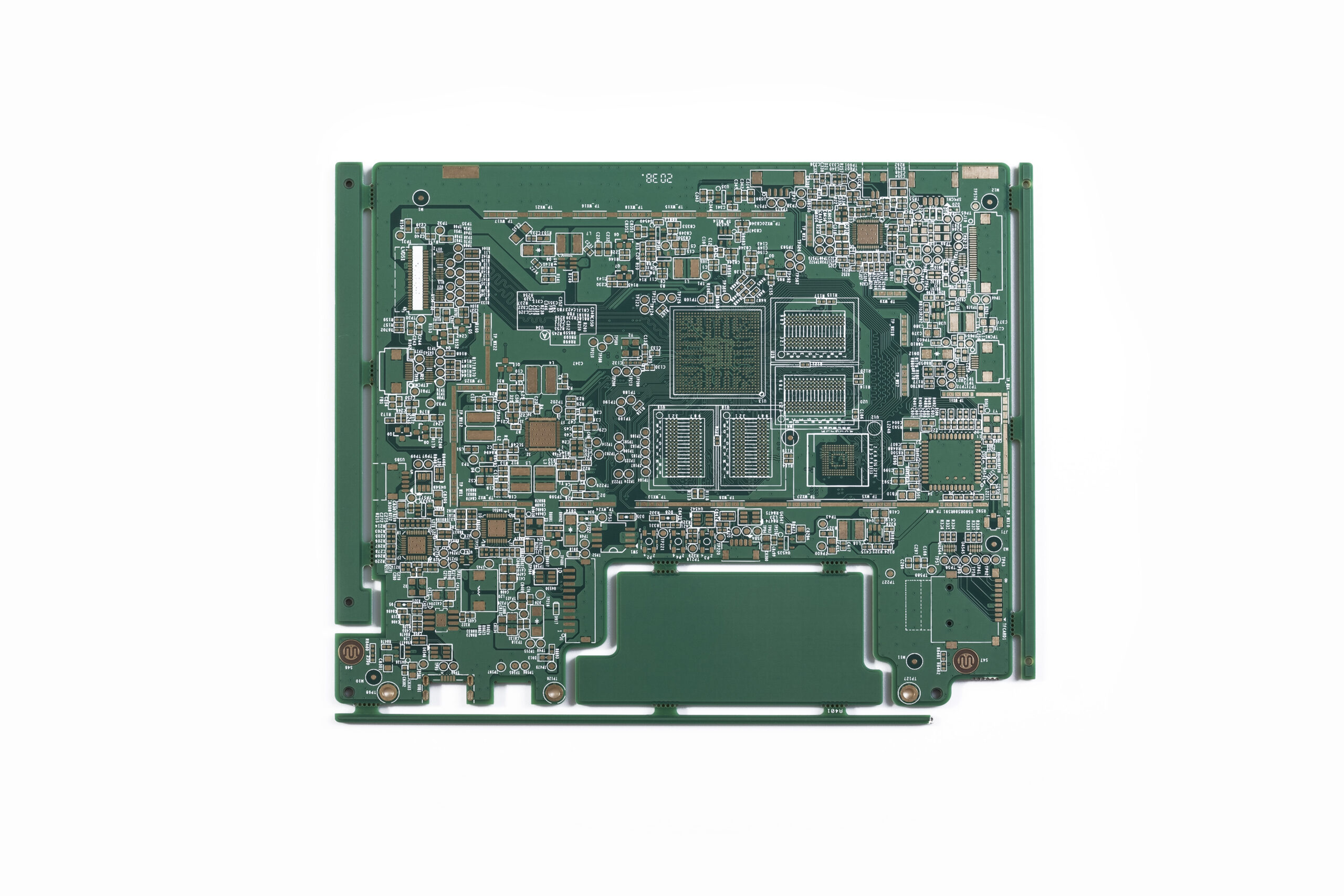

PCBs Rígidos: Tu Guía Completa

Un PCB Rígido es un tipo de Placa de Circuito Impreso que utiliza un material de sustrato sólido e inflexible, proporcionando una estructura rígida que mantiene los componentes electrónicos en su lugar. Son el tipo más común de PCBs debido a su durabilidad y facilidad de uso.

Los PCBs rígidos pueden ser fabricados con diferentes materiales, cada uno adecuado para distintas aplicaciones:

FR-4:El material más común, conocido por su buena resistencia al calor y propiedades de aislamiento eléctrico.

Poliimida:Usado para aplicaciones de alta temperatura, es flexible y resistente a los químicos.

Aluminio: Con excelente disipación de calor, común en iluminación LED y aplicaciones de convertidores de potencia.

Rogers: Un material laminado de alta frecuencia ideal para aplicaciones donde la integridad de la señal es crucial.

Cerámico: Ofrece excelente conductividad térmica y estabilidad a altas temperaturas, a menudo utilizado en aplicaciones de alta potencia y la industria aeroespacial.

PTFE (Teflón): Usado para aplicaciones de alta frecuencia debido a su bajo constante dieléctrica y baja tangente de pérdida.

CEM (Material Compuesto de Epoxi): Una alternativa menos costosa al FR-4, utilizado en una variedad de aplicaciones.

FR-4 de Alto-TG: Una variante del FR-4 con una temperatura de transición vítrea más alta, utilizado donde se requiere alta resistencia al calor.

La elección del material dependerá de los requisitos específicos del diseño de su PCB, incluidos factores como la frecuencia de funcionamiento, consideraciones térmicas, rigidez y costo.

- PCB rígido de una cara

– Definición: Los PCB rígidos de una cara tienen todos los componentes y circuitos eléctricos en un lado de la placa.

– Aplicaciones: Ideal para dispositivos simples como calculadoras, impresoras y radios.

– Elegir PCB de una sola cara: Si el diseño de su circuito es simple y le preocupa el costo, los PCB de una sola cara son una buena opción.

- PCB rígido de doble cara

– Definición: Los PCB rígidos de doble cara tienen circuitos y componentes en ambos lados de la placa.

– Aplicaciones: Se utiliza en dispositivos más complejos como fuentes de alimentación, tableros de instrumentos de automóviles y sistemas HVAC.

– Elección de PCB de doble cara: Si el diseño de su circuito es más complejo y requiere componentes en ambos lados, los PCB de doble cara son una opción adecuada.

- PCB rígido multicapa

– Definición: Los PCB rígidos multicapa constan de tres o más capas conductoras de circuitos, con aislamiento entre cada capa.

– Aplicaciones: Se utiliza en aplicaciones de circuitos densos y muy complejos, como computadoras, satélites y dispositivos de almacenamiento de datos.

– Elegir PCB multicapa: Si el diseño de su circuito es muy complejo y requiere múltiples capas de componentes, los PCB multicapa son la mejor opción.

Ventajas

– Durabilidad: Los PCB rígidos son muy duraderos y pueden soportar condiciones duras.

– Económico: Generalmente son menos costosos de producir que otros tipos de PCB.

– Facilidad de montaje: Los PCB rígidos son más fáciles de ensamblar e instalar que los PCB flexibles.

Desventajas

– Falta de flexibilidad: Los PCB rígidos no se pueden doblar ni plegar, lo que puede limitar su uso en determinadas aplicaciones.

– Tamaño: Debido a que no se pueden doblar ni doblar, los PCB rígidos pueden ocupar más espacio que los PCB flexibles.

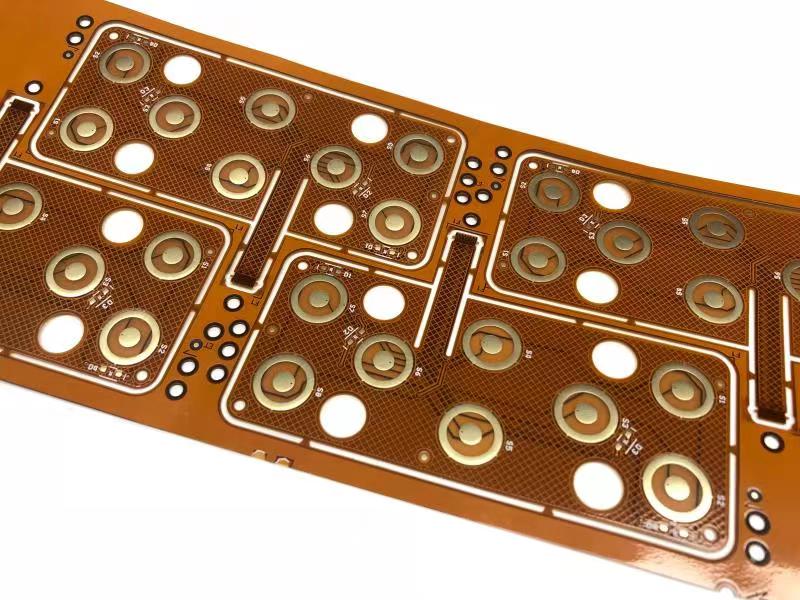

PCBs Flexibles: Versatilidad a tu Alcance

Los PCBs flexibles, como su nombre indica, son flexibles y se pueden doblar o plegar para ajustarse a espacios pequeños o poco convencionales. Esto los hace ideales para aplicaciones donde el espacio es limitado o donde el PCB necesita adaptarse a una forma específica.

– Flexibilidad: La principal ventaja de los PCB flexibles es su capacidad de doblarse, plegarse o flexionarse manteniendo la integridad del circuito. Esto permite diseños más compactos y creativos.

– Ligero y delgado: Los PCB flexibles suelen ser más livianos y delgados que los PCB rígidos, lo que puede resultar beneficioso en aplicaciones donde el peso y el espacio son factores críticos.

– Durabilidad: A pesar de su flexibilidad, estos PCB son muy duraderos y pueden soportar condiciones duras, lo que los hace adecuados para aplicaciones desafiantes como dispositivos médicos y aeroespaciales.

Los PCB flexibles suelen estar fabricados de materiales como poliimida, poliéster y PTFE (teflón), que ofrecen flexibilidad y buena resistencia al calor.

Ventajas

– Flexibilidad: Como sugiere su nombre, los PCB flexibles se pueden doblar, plegar o flexionar, lo que permite diseños más compactos y creativos.

– Ligero y delgado: Por lo general, son más livianos y delgados que los PCB rígidos, lo que puede resultar beneficioso en aplicaciones donde el peso y el espacio son factores críticos.

– Durabilidad: A pesar de su flexibilidad, estos PCB son muy duraderos y pueden soportar condiciones duras.

Desventajas

– Costo: Los PCB flexibles son generalmente más caros de producir que los PCB rígidos debido a la complejidad de su diseño y proceso de fabricación.

– Manejo: Debido a su flexibilidad, estos PCB pueden ser más difíciles de manejar durante el proceso de ensamblaje.

PCBs Rígido-Flexibles: Lo Mejor de Dos Mundos

Los PCBs rígido-flexibles combinan las ventajas de los PCBs rígidos y flexibles, ofreciendo flexibilidad y durabilidad. Consisten en múltiples capas de sustratos de circuito flexible unidas a una o más placas rígidas. Este diseño permite una amplia gama de formas y la capacidad de ser doblados o curvados, proporcionando al mismo tiempo una estructura sólida y rígida para los componentes.

– Versatilidad: Los PCB rígidos y flexibles ofrecen los beneficios de los PCB rígidos y flexibles, lo que permite una amplia gama de formas y diseños.

– Durabilidad: Proporcionan una estructura sólida y rígida para los componentes y, al mismo tiempo, pueden resistir la flexión y el plegado, ofreciendo una combinación única de resistencia y flexibilidad.

– Eficiencia espacial: Al combinar PCB rígidos y flexibles en una sola placa, los PCB rígidos-flexibles pueden ahorrar una cantidad significativa de espacio, lo que los hace ideales para aplicaciones donde el espacio es escaso.

Los PCB rígidos y flexibles generalmente se fabrican a partir de una combinación de materiales utilizados en PCB rígidos y flexibles, como FR-4 para las secciones rígidas y poliimida para las secciones flexibles.

Los PCB Rigid-Flex se utilizan en una amplia gama de aplicaciones, incluidas la aeroespacial, automotriz, médica y electrónica de consumo, donde se puede aprovechar la combinación única de rigidez, flexibilidad y eficiencia espacial.

Ventajas

– Versatilidad: Los PCB rígidos y flexibles ofrecen los beneficios de los PCB rígidos y flexibles, lo que permite una amplia gama de formas y diseños.

– Durabilidad: Proporcionan una estructura sólida y rígida para los componentes y al mismo tiempo pueden resistir la flexión y el plegado.

– Eficiencia espacial: Al combinar PCB rígidos y flexibles en una sola placa, los PCB rígidos-flexibles pueden ahorrar un espacio significativo.

Desventajas

– Costo: Los PCB rígidos-flexibles generalmente son más costosos de producir que los PCB rígidos o flexibles debido a la complejidad de su diseño y proceso de fabricación.

– Complejidad del diseño: El proceso de diseño de PCB rígido-flexible es más complejo y requiere una consideración cuidadosa de las áreas de transición entre las secciones rígidas y flexibles.

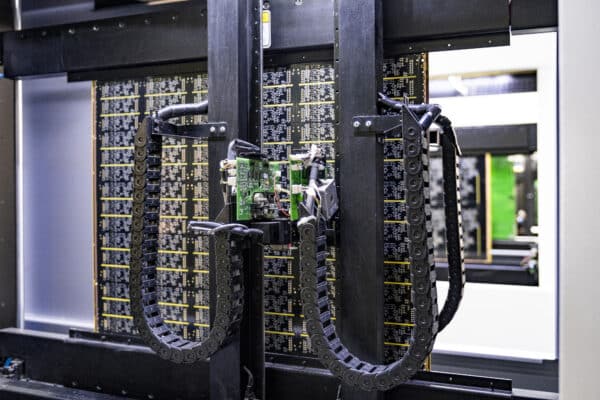

Nuestro equipo de fabricación de PCB de última generación: Precisión, calidad y eficiencia

Explore nuestro equipo avanzado de fabricación de PCB que nos permite transformar sus diseños en PCB confiables y de alta calidad.

Máquina cortadora de PCB

Se utiliza para cortar el material elegido al tamaño deseado.

Rectificadora automática de bordes

Suaviza los bordes de la PCB.

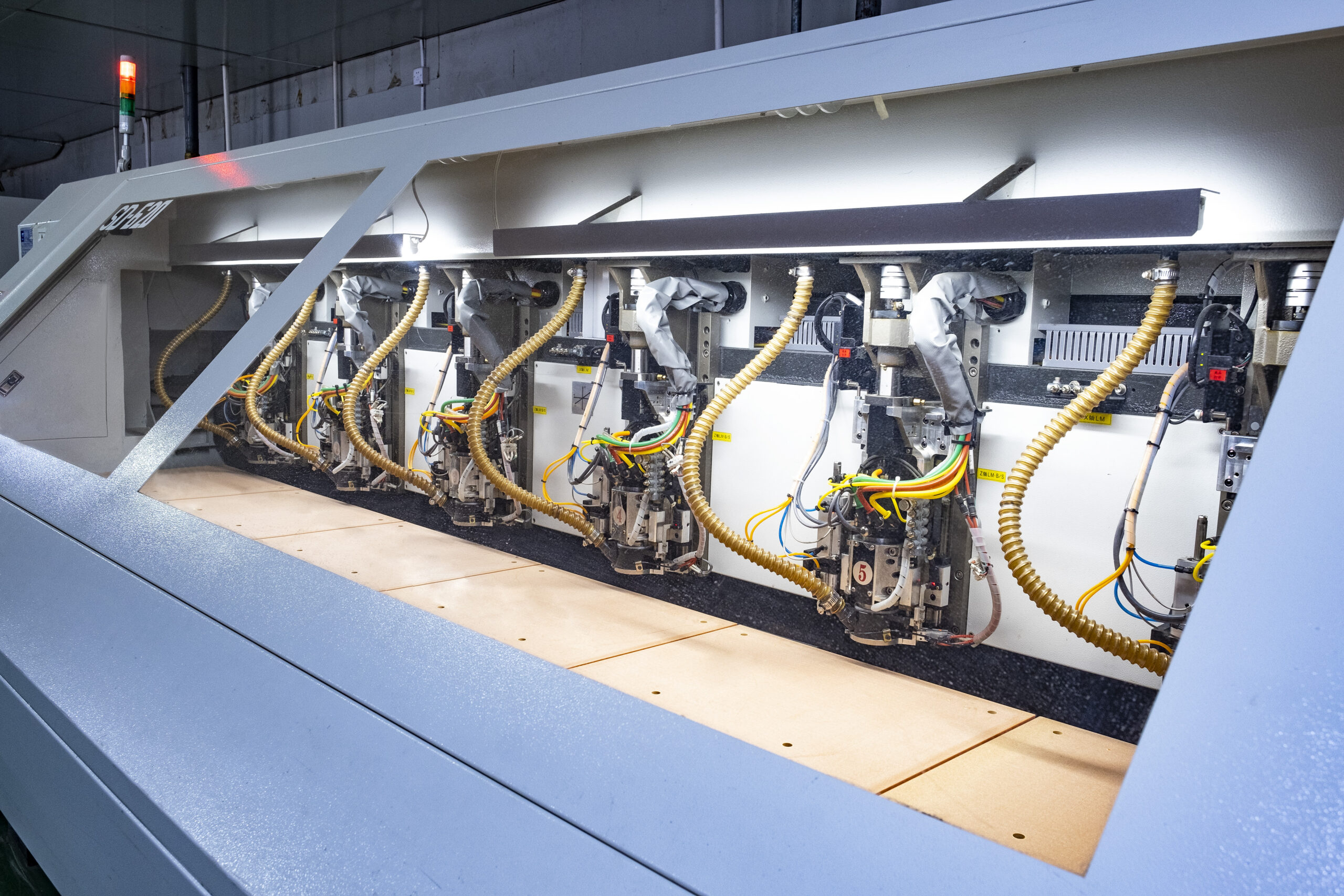

Perforadora automática

La perforación de precisión crea orificios para los cables y vías de los componentes.

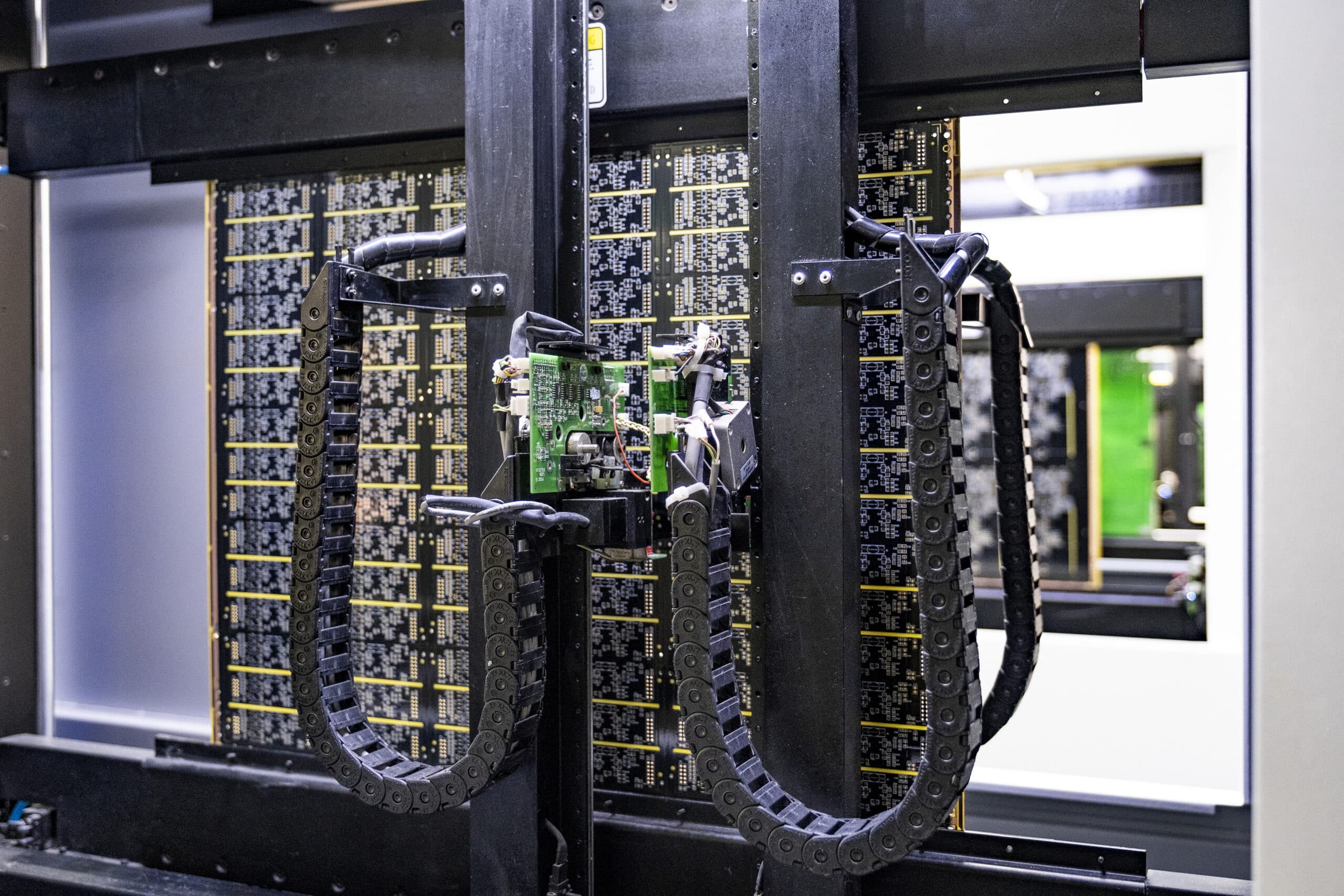

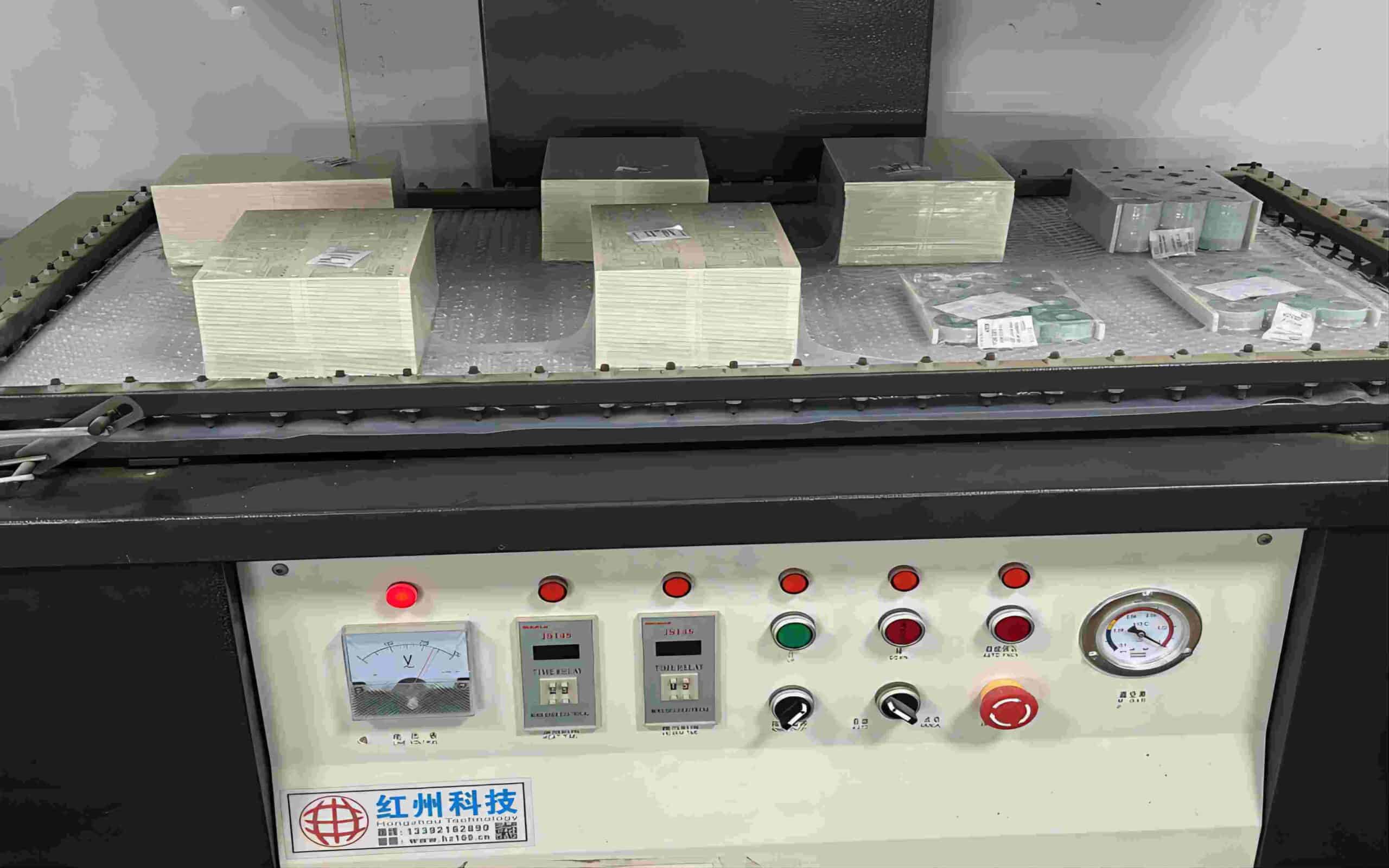

Máquina de exposición LDI

Transfiere el patrón del circuito a la PCB.

Línea de deposición de cobre PTH

Recubre los orificios perforados con cobre para crear conexiones eléctricas entre las capas de la PCB.

Línea de galvanoplastia continua vertical (VCP)

Fortalece las conexiones de cobre mediante galvanoplastia.

Máquina EDS

Desarrolla, graba y pela la PCB para eliminar el cobre no deseado y dejar el patrón de circuito deseado.

Máquina de exposición CCD con máscara de soldadura

Aplica una máscara de soldadura para proteger el cobre de la oxidación y evitar puentes de soldadura durante el ensamblaje.

Máquina automática de impresión de texto

Imprime identificadores de componentes y otras marcas en la PCB.

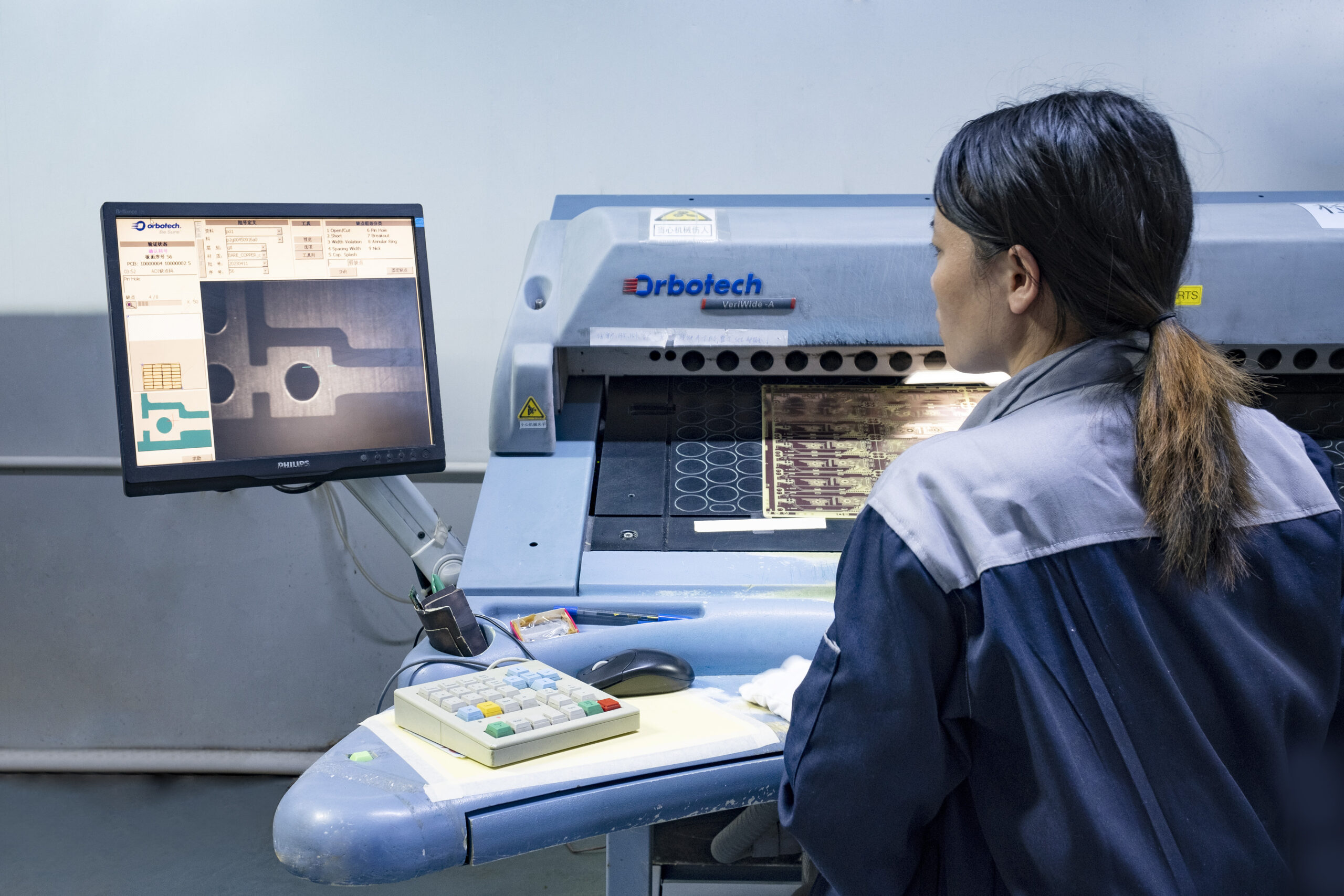

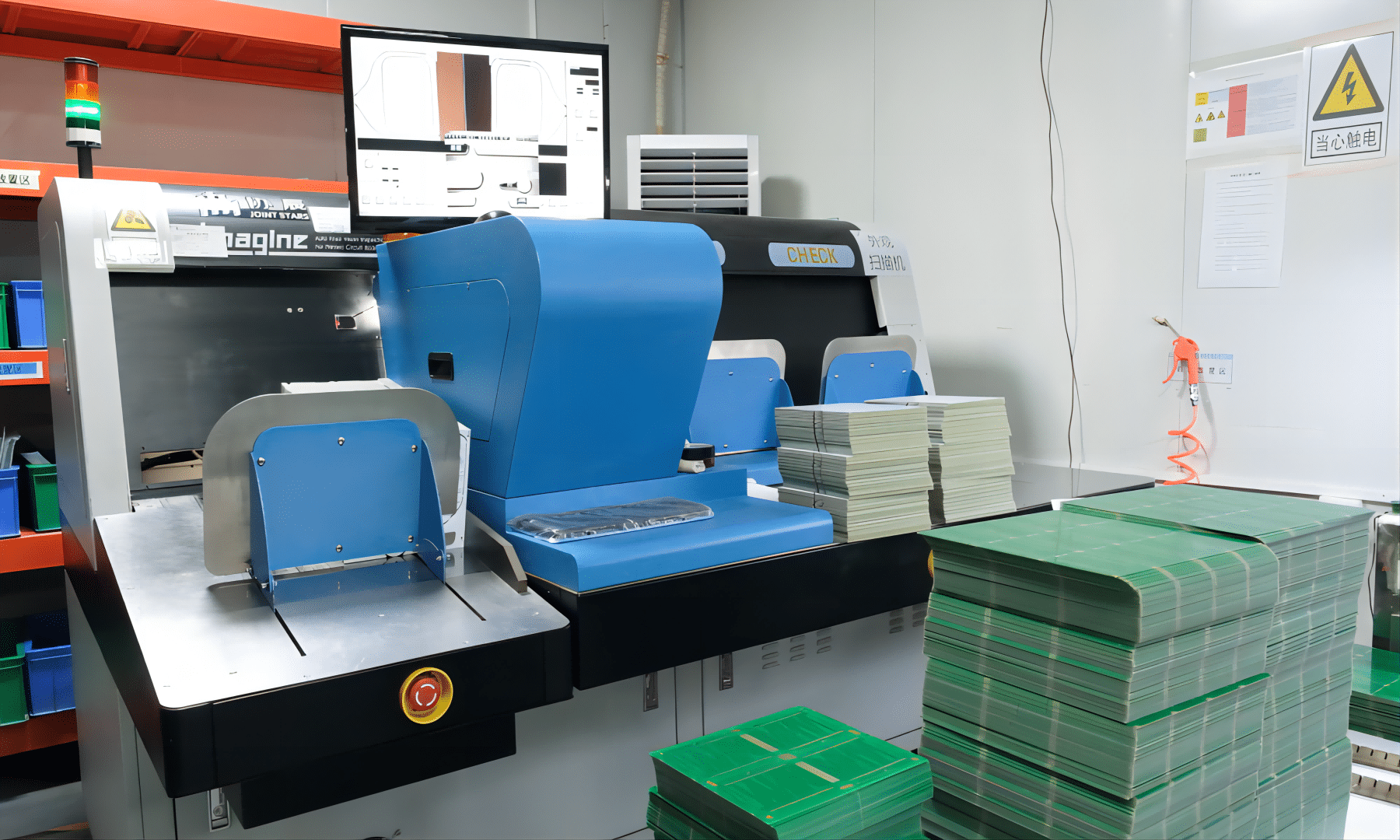

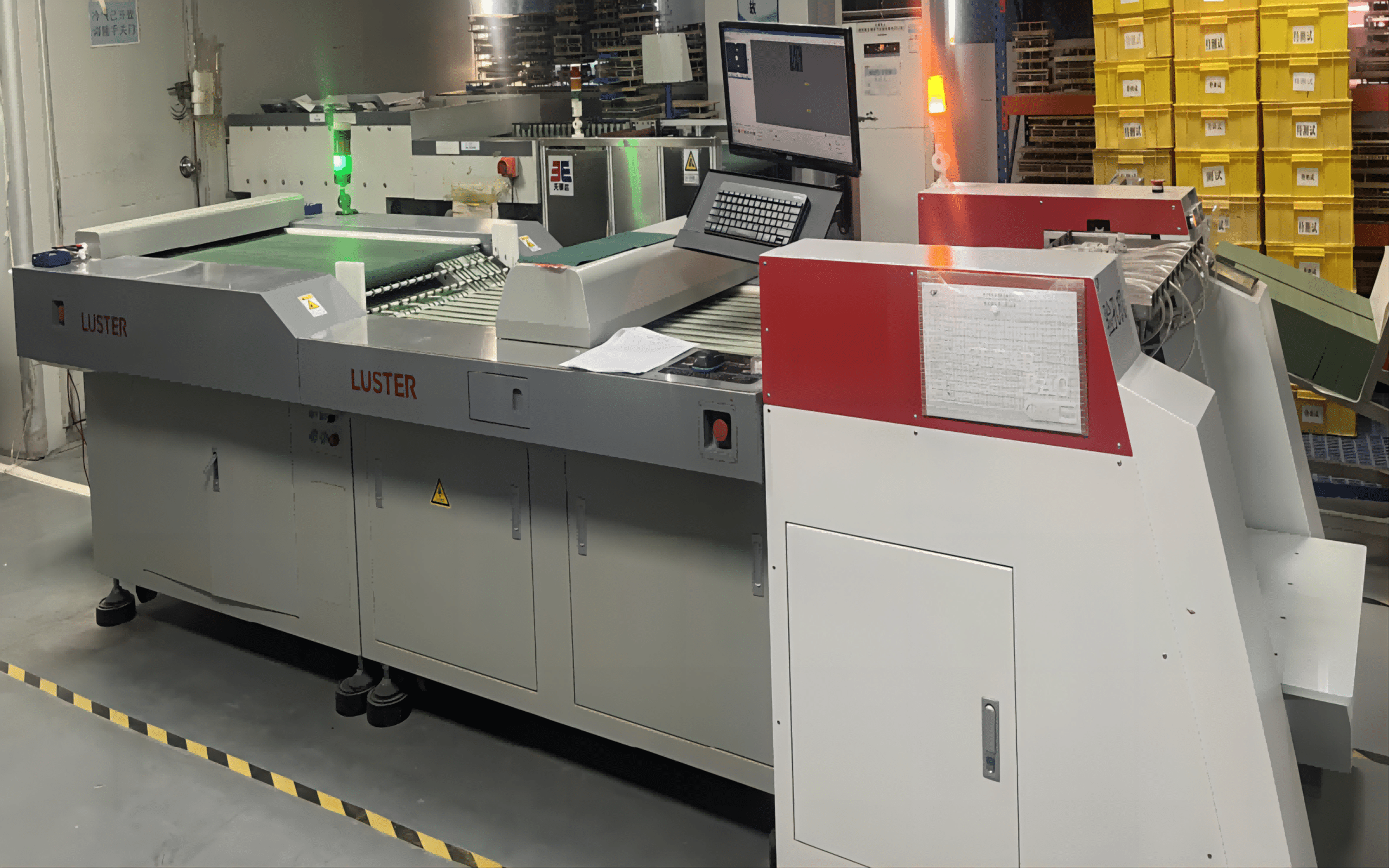

Máquina de escaneo AOI

Detecta posibles defectos o errores en cada PCB.

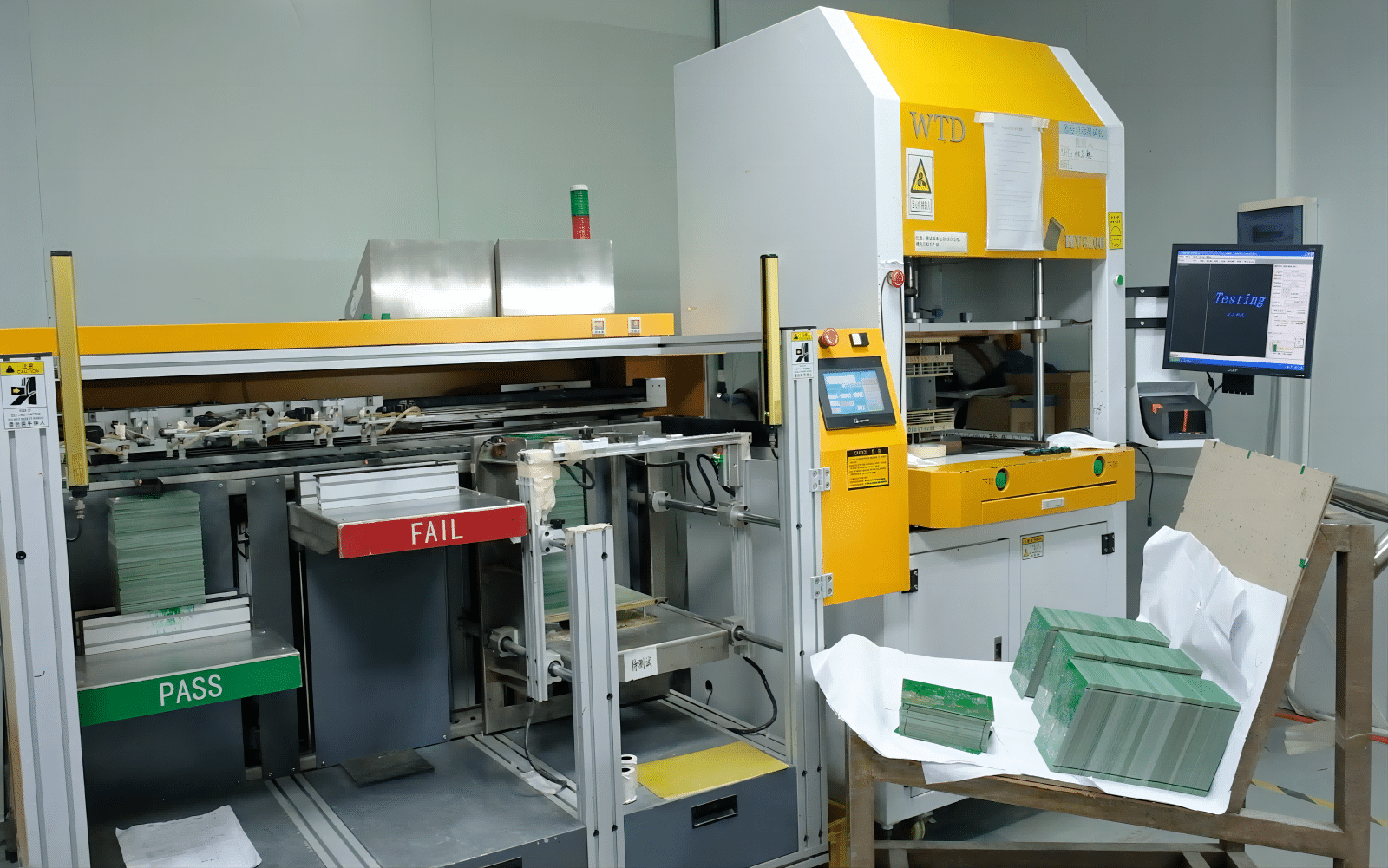

Máquina de prueba automática

Prueba los PCB para garantizar que funcionen según lo diseñado.

Probador de sonda voladora

Se utiliza para pruebas adicionales, particularmente para PCB de bajo volumen y alta mezcla.

Máquina de inspección visual

Comprueba si hay defectos o anomalías visibles en los PCB.

Máquina de inspección de agujeros

Se utiliza una máquina de inspección de orificios para verificar la calidad y precisión de los orificios perforados.

Embalaje y entrega

Después de pasar todas las inspecciones y pruebas, los PCB se empaquetan cuidadosamente para su entrega.

| ELEMENTOS | Parámetros (en métricas) | Observaciones | ||

| Doble cara/multicapa | ||||

| Tamaño máximo del panel | 32”×20”(800mm×508mm) | |||

| Ancho/espacio de línea de la capa interior (min) | 0,075 m (3 mil) | |||

| Almohadilla mínima de novena capa | 5 minutos (0,13 mm) | Almohadilla anular (refiriéndose al ancho del anillo de soldadura) | ||

| Espesor mínimo del núcleo | 4 minutos (0,1 mm) | |||

| Espesor del cobre interior y posterior. | 1/2oz(17um) | Sin revestimiento de cobre | ||

| Espesor de la base de cobre de la capa exterior | 1/2oz(17um) | |||

| Espesor del panel terminado | 0,20-4,0 mm | |||

| Tolerancia del espesor del panel terminado. | Espesor <1,0 mm | ±12% | 4-8 capas | |

| 1,0≤Espesor<2,0 mm | ±8% | 4-8 capas | ||

| ±10% | ≥10 capas | |||

| Espesor≥2,0 mm | ±10% | |||

| Proceso de tratamiento superficial de la capa interior. | Óxido marrón | |||

| Recuento de capas | 1-16L | |||

| Registro de capa interna a de capa interna | ±3mil(±76um) | |||

| Diámetro mínimo del agujero terminado | 0,2 mm (8 mil) excluyendo HDI | |||

| Precisión de la posición del agujero | ±2mil(±50um) | |||

| Tolerancia de ranura perforada | ±3mil(±75um) | |||

| Tolerancia del diámetro de PTH | ±2mil(±50um) | |||

| Tolerancia del diámetro NPTH | ±1mil(±25um) | |||

| MaxA.R.de PTH | 10:01 | |||

| Espesor del cobre del orificio PTH | 0,4-2 mil (10-50 um) | |||

| Tolerancia de imagen a imagen | ±3 mil (0,075 um) | |||

| Ancho/espacio de línea de la capa exterior (min) | 3mil/3mil(75um/75um) | |||

| Tolerancia al grabado | ±1mil(±25um) | |||

| Espesor de la máscara de soldadura | Fin de línea | 0,4-1,2 mil (10-30 um) | ||

| lineaComer | ≥0,2 mil(5um) | |||

| Sobre sustrato | ≤espesor de Cu terminado+1.2mil(≤espesor de Cu terminado+30um) | |||

| Dureza de la máscara de soldadura | 6H | |||

| Tolerancia de registro de máscara de soldadura | ±2mil(±50um) | |||

| Presa de máscara de soldadura mínima | 3,0 mil (75 um) | |||

| Diámetro máximo del orificio del tapón de la máscara de soldadura | 0,6 mm | |||

| Tratamiento superficial | ||||

| HASL, dedo dorado, Au Panel, OSP, ENING | ||||

| Rango de espesor de níquel para níquel químico y oro por inmersión | 120u”/240u”(3um/6um) | |||

| Gama de espesores de oro para níquel químico y oro por inmersión | 2u”/6u”(0,05um/0,15um) | |||

| Control de impedancia y tolerancia. | ±10% | |||

| Fuerza de pelado de la línea | ≥61B/pulgada(≥107g/mm) | |||

| Deformar y torcer | ≤0,75% | |||

| Agujero ciego/placa enterrada | √ | |||

| Tratamiento de superficies | Oro de inmersión, plata de inmersión, estaño de inmersión, OSP, estaño puro en aerosol, chapado en oro | |||

| Material de sustrato | GETEK, ROGERS, Teflón, alto TG, a base de aluminio, FR-4 | |||

| 1-2L plazo de entrega | Muestra acelerada 24 horas y 48 horas, Normal 2-5 días, Producción en masa 5-7 días |

| 4- plazo de entrega 8L | Muestra acelerada 48 horas 72 horas, normal 5-7 días, producción en masa 7-10 días |

| Plazo de entrega 10-18L | 10-15 días, circunstancias especiales basadas en el diseño real de PCB |

| Más de 20 litros de plazo de entrega | 15-20 días, circunstancias especiales basadas en el diseño real de PCB |

| Formato de archivo aceptable | TODOS los archivos Gerber, POWERPCB, PROTEL, PADS2000, CAD, AUTOCAD, ORCAD, P-CAD, CAM-350, CAM2000, etc. |

Mantenerse alejado de lo común Errores en la fabricación de PCB

En Rowsum, no solo identificamos desafíos potenciales en la fabricación de PCB, sino que también brindamos soluciones efectivas para garantizar un proceso de producción exitoso y sin problemas. A continuación se detallan algunos errores comunes y cómo le ayudamos a sortearlos para obtener resultados óptimos.

Errores de diseño

Los errores de diseño pueden variar desde la ubicación incorrecta de los componentes hasta el enrutamiento inadecuado del rastreo, lo que genera problemas funcionales en el producto final. En Rowsum, llevamos a cabo una revisión exhaustiva del diseño antes de que comience la fabricación. Nuestros ingenieros experimentados examinan cada detalle de su diseño para detectar y corregir posibles errores, ahorrándole tiempo y dinero.

Grosor incorrecto del tablero

Seleccionar el grosor de la placa incorrecto puede provocar problemas como un mal ajuste con la carcasa del dispositivo o inestabilidad mecánica. En Rowsum, guiamos a nuestros clientes en la elección del espesor de tablero adecuado según sus aplicaciones y requisitos específicos, garantizando un ajuste perfecto y un rendimiento óptimo.

Defectos de fabricación

Los defectos de fabricación, como puentes de soldadura, componentes desalineados o mala calidad de los orificios, pueden comprometer la funcionalidad y confiabilidad de sus PCB. Los rigurosos procesos de control de calidad de Rowsum, incluido el escaneo AOI y las pruebas con sonda voladora, ayudan a prevenir estos problemas y garantizan que cada PCB que entregamos cumpla con nuestros estándares de alta calidad.

Retrasos en los plazos de entrega y servicios acelerados

Los retrasos en el proceso de fabricación pueden alterar el cronograma de su proyecto y potencialmente aumentar los costos. En Rowsum entendemos la importancia de la entrega a tiempo. Nuestros eficientes procesos de fabricación y nuestros dedicados gerentes de proyecto garantizan que sus PCB se entreguen a tiempo. Para proyectos con plazos ajustados, ofrecemos servicios acelerados para satisfacer sus necesidades. Al priorizar su pedido y optimizar nuestro programa de producción, podemos reducir significativamente el tiempo de entrega. Sin embargo, es fundamental que nos comunique sus requisitos de cronograma lo antes posible para que podamos planificar en consecuencia.

Tiempos de entrega estimados

Entendemos que saber cuándo llegará su pedido es importante para planificar y gestionar su proyecto. Es por eso que proporcionamos tiempos de entrega estimados según nuestro programa de producción y el método de envío elegido. Nuestros gerentes de proyecto lo mantendrán informado sobre el progreso de su pedido y le brindarán actualizaciones sobre la fecha de entrega prevista.

Problemas de comunicación

La comunicación clara y consistente es crucial en cualquier proyecto de PCB. Los malentendidos o la falta de información pueden provocar errores y retrasos. En Rowsum, nuestros dedicados gerentes de proyectos garantizan una comunicación fluida. Lo mantienen informado en cada etapa del proceso y abordan rápidamente cualquier inquietud que pueda tener.

¿Quiere saber más sobre cómo Rowsum puede ayudarle a optimizar sus proyectos de PCB?

Póngase en contacto con nuestros expertos para analizar sus necesidades específicas y aprender cómo nuestras soluciones personalizadas pueden impulsar el éxito de su proyecto.

Explora Nuestro Blog y base de conocimientos

Sumérgete más profundamente en el mundo de la fabricación de PCB con nuestro completo blog y base de conocimientos. Desde guías detalladas y procedimientos hasta ideas y consejos de la industria, lo tenemos cubierto. Manténgase informado y actualizado con el contenido seleccionado por expertos de Rowsum.

Los 10 principales fabricantes de PCB en Turquía

Introducción ¿Necesita encontrar un fabricante de PCB en Turquía? Has venido al lugar correcto. Miré a mi alrededor y preparé una lista de los

¿Qué son las almohadillas para PCB? La guía definitiva sobre tipos, usos y consejos de diseño

Introducción Imagínese construir una intrincada obra maestra de Lego sin los pequeños conectores que mantienen cada pieza en su lugar. Frustrante, ¿verdad? Ahora, imagínese estos conectores fallando en

Los 10 Principales Fabricantes de PCB en México – Proveedores Confiables y de Alta Calidad

Introducción Encontrar el fabricante de placas de circuito impreso (PCB) adecuado puede ser un desafío en la competitiva industria de fabricación de productos electrónicos actual. Pero no te preocupes, ¡te tengo cubierto! México

¿Cómo mejoran los PCB HDI el rendimiento y la confiabilidad del dispositivo? ¡Vea la diferencia que hacen!

Introducción a la tecnología HDI PCB: lo que necesita saber ¿Está buscando mejorar sus productos electrónicos con más funcionalidades empaquetadas en un formato más pequeño?

La guía esencial sobre el espesor del cobre para un diseño óptimo de PCB

Introducción Al navegar por el mundo del diseño de PCB, es posible que se haya topado con distintos términos para el espesor del cobre: 1 OZ, 35 um, 1,4 mils. ¿Qué significan estos números?

¿Son obsoletas las placas FR4 tradicionales frente a las PCB de PTFE?

Introducción ¿Alguna vez se preguntó por qué las PCB de PTFE son la opción preferida para aplicaciones de alta frecuencia? ¿Qué las diferencia de las placas FR4 convencionales en el competitivo?

Historias de éxito y testimonios de clientes

Explore cómo hemos fortalecido a las empresas con nuestras soluciones de PCB y escuche directamente a nuestros clientes satisfechos sobre su experiencia con Rowsum.

Una startup tecnológica estadounidense estaba a punto de lanzar un nuevo dispositivo IoT, pero los PCB defectuosos de su proveedor anterior amenazaron con descarrilar sus planes. Recurrieron a Rowsum en busca de ayuda.

Nuestro gerente comercial en EE. UU., Leo, se coordinó rápidamente con nuestro equipo de fabricación en China. Identificamos un defecto de diseño en los PCB, lo corregimos y produjimos una nueva muestra. Después de que la startup aprobó el diseño, inmediatamente comenzamos la producción en masa.

A pesar del apretado calendario, entregamos placas de circuito impreso de alta calidad y sin errores a tiempo para el lanzamiento del producto. La startup quedó impresionada con nuestra rápida respuesta, atención al detalle y compromiso con la calidad. Dijeron: “Rowsum salvó el lanzamiento de nuestro producto. Leo fue de gran ayuda y se aseguró de que todo saliera bien”.

María

“He trabajado en adquisiciones durante más de una década y Rowsum es sin duda el mejor proveedor de PCB con el que he trabajado. Su atención al detalle y servicio al cliente son de primera categoría. ¡Han hecho mi trabajo mucho más fácil!”

Sofía

“Como startup, buscábamos un proveedor de PCB que pudiera trabajar con nuestros presupuestos y plazos ajustados. Rowsum ha encajado perfectamente. Sus precios competitivos, tiempos de respuesta rápidos y excelente servicio al cliente los han convertido en un socio invaluable en nuestro viaje de crecimiento”.

lucas

“Trabajar con Rowsum ha sido un soplo de aire fresco. Nos han ayudado a solucionar problemas de diseño y optimizar nuestros PCB para la fabricación. Está claro que saben lo que hacen. ¡Un gran aplauso de parte de nuestro equipo de ingeniería!”

Por qué elegir Rowsum para sus necesidades de PCB y PCBA?

Experimente la diferencia Rowsum: calidad, innovación y soluciones centradas en el cliente

Rowsum ha sido un socio confiable para empresas de todo el mundo y ha proporcionado productos de PCB y PCBA de alta calidad durante más de 30 años. Nuestra dedicación a la innovación, la calidad de primer nivel y el servicio al cliente inigualable nos han ganado una reputación como fabricante de PCB líder en la industria. He aquí por qué debería elegir Rowsum para su próximo proyecto de PCB:

- Soluciones centradas en el cliente: En Rowsum, priorizamos las necesidades de nuestros clientes y trabajamos estrechamente con ellos para brindarles soluciones de PCB y PCBA personalizadas que se ajusten perfectamente a sus requisitos únicos. Nuestro compromiso de comprender sus objetivos comerciales nos permite ofrecerle productos de PCB que no solo cumplen sino que superan sus expectativas.

- Tecnología de vanguardia y excelencia en fabricación: Rowsum utiliza instalaciones de producción de última generación y tecnología de punta para fabricar PCB que satisfagan las demandas actuales y futuras. Nuestra línea de producción automatizada garantiza una entrega eficiente y rentable de productos PCB y PCBA de alta calidad. Con Rowsum, está invirtiendo en una empresa que se mantiene a la vanguardia de los avances tecnológicos.

- Calidad, Confiabilidad y Servicio al Cliente: Nuestra dedicación a la calidad, confiabilidad y servicio al cliente nos diferencia de la competencia. Entendemos los puntos débiles que enfrentan nuestros clientes, como precios altos, calidad de producto inconsistente y falta de un servicio al cliente confiable. Rowsum aborda estas preocupaciones ofreciendo precios competitivos, productos de alta calidad y atención al cliente excepcional.

- Colaboración transparente y confidencial: Rowsum valora la transparencia y la confidencialidad en nuestras relaciones comerciales. Priorizamos la comunicación abierta, manteniendo informados a nuestros clientes durante todo el proceso de fabricación y salvaguardando su información sensible. Cuando elige Rowsum, está eligiendo un socio en el que puede confiar.

En conclusión, Rowsum es la opción ideal para las empresas que buscan un fabricante de PCB y PCBA que ofrezca soluciones centradas en el cliente, tecnología de vanguardia y un compromiso con la calidad y la confiabilidad. Experimente la diferencia de Rowsum y permítanos darle vida a sus proyectos de PCB con eficiencia, rentabilidad y un servicio al cliente excepcional”.

Preguntas frecuentes (FAQ)

Sus consultas resueltas sobre nuestros servicios de PCB y PCBA

¿Cuáles son los aspectos esenciales del diseño de PCB?

Los aspectos críticos del diseño de PCB incluyen la ubicación de los componentes, el enrutamiento, los planos de alimentación y tierra, la integridad de la señal, la gestión térmica y el diseño para la capacidad de fabricación (DFM).

¿Cuáles son los materiales de PCB comunes que se utilizan en la industria?

Algunos materiales de PCB comunes incluyen sustratos FR-4 (el más utilizado), poliimida, Rogers, a base de aluminio y a base de cerámica.

¿Cuáles son algunos de los problemas comunes en la fabricación de PCB y cómo se abordan?

Los problemas comunes en la fabricación de PCB incluyen errores de grabado, imprecisiones en la perforación, desalineación de la máscara de soldadura y contaminación. Estos problemas se abordan mediante rigurosas medidas de control de calidad, que incluyen inspección visual, inspección óptica automatizada (AOI) y pruebas eléctricas.

¿Cómo se garantiza la calidad de los PCB durante la fabricación?

Las medidas de garantía de calidad incluyen inspección visual, inspección óptica automatizada (AOI), inspección por rayos X y pruebas eléctricas (como pruebas con sondas voladoras o pruebas en circuito) para identificar y rectificar cualquier defecto.

¿Qué factores se deben considerar al seleccionar el embalaje de PCB adecuado?

Los principales factores a considerar incluyen el tamaño y la forma de los PCB, la protección contra daños físicos, la protección contra descargas electrostáticas (ESD) y la facilidad de manejo durante el transporte y el almacenamiento.

¿Cuáles son las mejores prácticas para la logística y el transporte de PCB?

Es fundamental seleccionar el método de transporte adecuado según el tamaño del envío, el destino y el plazo de entrega. Las opciones incluyen servicios de mensajería, transporte aéreo, marítimo y ferroviario. El embalaje y la manipulación adecuados durante el tránsito también son esenciales para garantizar que los PCB lleguen en perfectas condiciones.

¿Cómo se deben almacenar los PCB en un almacén?

Los PCB deben almacenarse en un ambiente con temperatura y humedad controladas, utilizando materiales de embalaje seguros para ESD e implementando medidas de protección ESD. También se deben emplear métodos de almacenamiento organizados, como FIFO (primero en entrar, primero en salir), y estanterías adecuadas que eviten que se doblen o deformen.

¿Cómo se deben manipular y almacenar los PCB desembalados?

Siga siempre las prácticas seguras contra ESD al manipular PCB y guárdelos en un espacio de trabajo limpio y organizado. Para el almacenamiento a corto plazo, coloque los PCB desembalados en bandejas o bastidores a prueba de ESD, asegurándose de que estén adecuadamente soportados y no sujetos a una tensión excesiva.

¿Por qué necesita archivos Gerber y BOM para realizar una cotización?

Los archivos Gerber proporcionan la información de diseño detallada necesaria para fabricar la PCB, incluido el diseño de los componentes, las trazas y los orificios perforados. La BOM (lista de materiales) enumera todos los componentes que se colocarán en la PCB. Ambos son esenciales para estimar con precisión el costo de producción.

¿Por qué no pueden proporcionar un costo de envío exacto antes de la producción?

El costo de envío final depende del peso y las dimensiones del producto terminado, que solo pueden determinarse después de la producción. Además, los costos de envío pueden variar según factores como el método de envío elegido, el destino y los aranceles aduaneros aplicables.

¿Por qué no se puede determinar el número de capas y el coste de una PCB a partir de una imagen?

Una imagen de una PCB puede proporcionar información básica, pero no muestra las capas internas ni los detalles intrincados del diseño. La cantidad de capas, los materiales utilizados y la complejidad del diseño impactan el costo de producción, y estos detalles solo pueden determinarse con precisión a partir de los archivos Gerber.

¿Cómo protege Rowsum la información del cliente y la confidencialidad del proyecto?

Rowsum implementa controles internos estrictos, almacenamiento y transmisión seguros de datos, políticas de acceso limitado y colabora solo con socios confiables para garantizar la confidencialidad de la información y los datos del proyecto de nuestros clientes. Priorizamos la protección de su propiedad intelectual y datos comerciales durante todo el proceso.

¿Qué diferencia a Rowsum de otros fabricantes de PCB?

Rowsum prioriza las soluciones centradas en el cliente, la tecnología de vanguardia y el compromiso con la calidad y la confiabilidad. Abordamos los puntos débiles comunes de los clientes ofreciendo precios competitivos, productos de alta calidad y atención al cliente excepcional, manteniendo al mismo tiempo la transparencia y la confidencialidad en nuestras relaciones comerciales.