Introdução

Que fatores influenciam a seleção de cores para PCBs e que papel essas cores desempenham em sua funcionalidade e design? No mundo da eletrônica, a cor de uma placa de circuito impresso (PCB) vai muito além do mero valor estético; é parte integrante da funcionalidade da placa.

A familiar camada verde vista no topo da maioria dos PCBs é conhecida como máscara de solda. Esta camada é fundamental na definição da cor do PCB e desempenha um papel fundamental na funcionalidade da placa. Atua como isolante dos traços de cobre do circuito, evitando curtos-circuitos e protegendo contra danos ambientais. A escolha do verde como cor padrão se deve à sua capacidade de equilibrar custo, capacidade de fabricação e facilidade de inspeção. Essa cor oferece excelente contraste, auxiliando na detecção de falhas. Por outro lado, os PCBs pretos são comumente usados em aplicações onde a dissipação de calor é crítica, e os PCBs brancos são preferidos em Aplicações LED para melhorar a reflexão e a eficiência da luz.

O papel, a composição e a história da tinta verde para PCB

A máscara de solda verde, agora um elemento básico no design de PCB, tem uma história enraizada na evolução da fabricação de eletrônicos. Esta camada verde distinta, mais do que apenas uma escolha de cor, é um componente crítico da funcionalidade do PCB. Conhecida tecnicamente como máscara de solda, é feita de um polímero especializado – normalmente uma resina epóxi misturada com pigmento verde. Esta formulação serve para proteger os circuitos de cobre do ar, umidade e possíveis curtos-circuitos, ao mesmo tempo que fornece uma superfície durável e soldável.

Nos primeiros dias da fabricação de PCB, após a Segunda Guerra Mundial, a indústria enfrentou desafios com vestígios de cobre desprotegidos. Esses vestígios eram suscetíveis à corrosão e danos, levando a falhas frequentes. A introdução de máscaras de solda no final dos anos 1950 e 1960 marcou um avanço significativo. No entanto, estas aplicações iniciais eram básicas e careciam da precisão das técnicas modernas.

A escolha do verde foi inicialmente resultado da disponibilidade e compatibilidade do material. Os pigmentos verdes estavam entre os primeiros compatíveis com as resinas epóxi utilizadas nas máscaras de solda. Essa cor ofereceu excelente contraste com os traços de cobre e as marcações tipicamente brancas da serigrafia, facilitando a inspeção e identificação de quaisquer problemas pelos técnicos. Além disso, a tonalidade verde era menos cansativa para os olhos, um fator importante para os técnicos que trabalham com PCBs por longos períodos.

À medida que a tecnologia de fabricação de PCB avançava, a máscara de solda verde tornou-se o padrão da indústria. Essa padronização foi impulsionada pela capacidade da máscara verde de equilibrar custo, capacidade de fabricação e facilidade de inspeção. A ampla adoção de máscaras de solda verdes levou a otimizações no processo de aplicação, tornando-as uma opção confiável e economicamente viável para fabricantes de PCB.

Hoje, a máscara de solda verde é emblemática da história e da progressão tecnológica da indústria de PCB. Embora os avanços modernos tenham introduzido uma variedade de cores de máscaras de solda, o verde continua sendo uma prova dos primeiros dias de inovação e padronização da indústria. Simboliza o equilíbrio entre funcionalidade, relação custo-benefícioe capacidade de fabricação que é essencial no projeto de PCB.

Implicações funcionais das variações de cores no design de PCB

PCB verdes:

- Vantagens:

- Gerenciamento termal: Confiável para gerenciamento de calor: As máscaras de solda verdes são conhecidas por sua resistência eficaz ao calor, tornando-as adequadas para diversas aplicações.

- Produção simplificada: Seu uso comum na indústria fez com que os processos de fabricação fossem ajustados para PCBs verdes, aumentando a eficiência da produção.

- Desvantagens:

- Uniformidade Estética: Podem faltar distintividade em produtos onde o design exclusivo é um fator chave.

- Uso típico: Dominante em uma ampla gama de dispositivos eletrônicos, especialmente onde é essencial equilibrar custo e desempenho confiável.

PCB azuis:

- Vantagens:

- Diferenciação Estética: Oferece uma alternativa visualmente distinta, adequada para produtos de consumo onde a aparência é um fator importante.

- Resistência ao calor moderada: Geralmente fornece um equilíbrio entre visibilidade e desempenho térmico.

- Desvantagens:

- Facilidade de inspeção de variáveis: Em certas condições de iluminação, o contraste pode não ser tão eficaz quanto os PCBs verdes para detecção de falhas.

- Uso típico: PCBs azuis são frequentemente usados em eletrônicos amadores e kits educacionais, como certos modelos de Arduino, onde o apelo visual é importante.

PCB vermelhos:

- Vantagens:

- Alta visibilidade para componentes: Bom contraste para posicionamento de componentes, o que pode ser benéfico em projetos complexos.

- Aparência distinta: Oferece um visual arrojado e exclusivo para produtos voltados para o consumidor.

- Desvantagens:

- Absorção de calor: Pode absorver mais calor, afetando potencialmente os componentes em ambientes de alta temperatura.

- Uso típico: PCBs vermelhos são comumente encontrados em hardware de computação e jogos de alto desempenho, onde a estética e a visibilidade dos componentes são importantes.

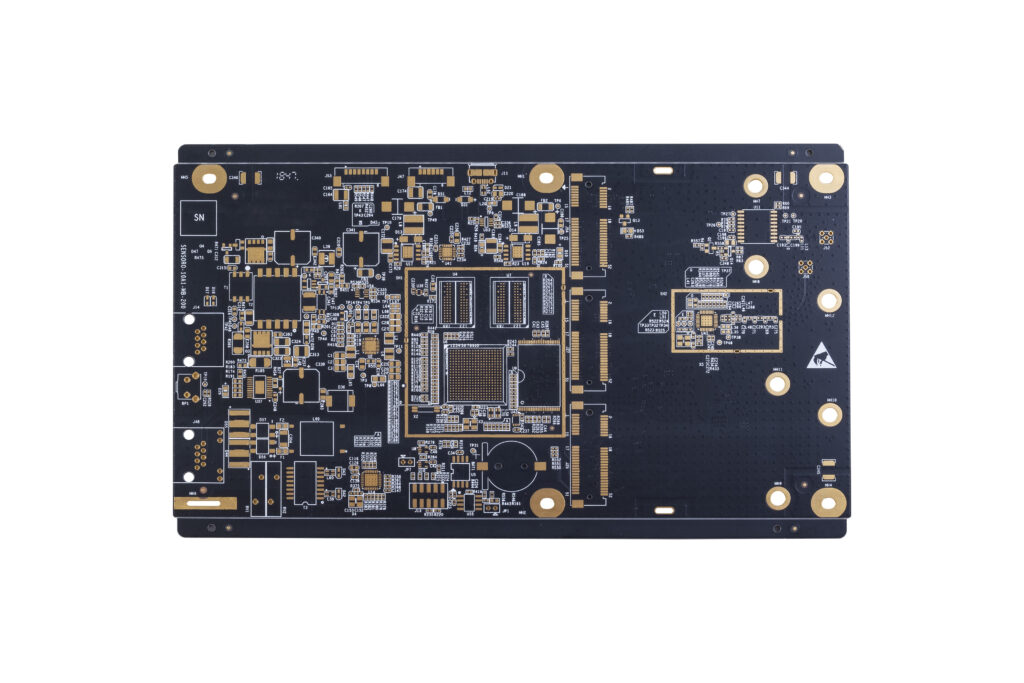

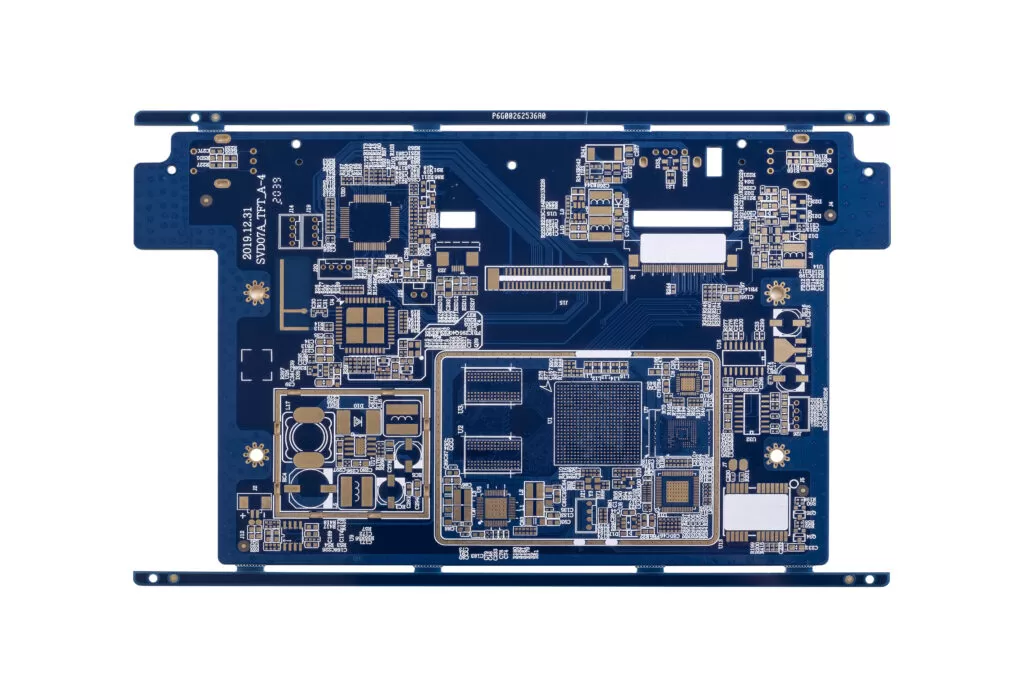

PCB preto:

- Vantagens:

- Estética: Oferece uma aparência elegante e premium, ideal para eletrônicos de última geração.

- Dissipação de calor: Bom para aplicações com cargas térmicas mais elevadas devido à melhor absorção de calor.

- Desvantagens:

- Desafios de inspeção e reparo: O menor contraste com traços e pads pode dificultar a identificação de defeitos.

- Uso típico: Os PCBs pretos são normalmente usados em produtos eletrônicos de consumo avançados, como smartphones e sistemas de som de luxo, onde o design e o gerenciamento de calor são essenciais.

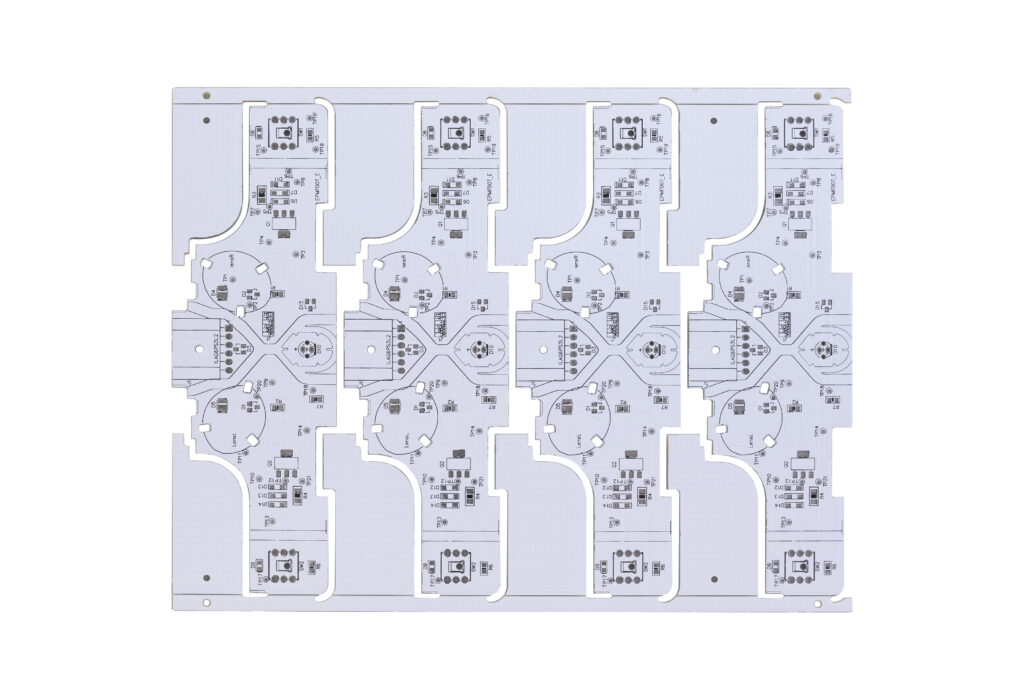

PCBs brancos:

- Vantagens:

- Reflexividade: Excelente para aplicações de LED, pois aumenta a eficiência da luz.

- Aparência Moderna: Adequado para dispositivos onde o PCB faz parte do apelo estético.

- Desvantagens:

- Manutenção: Mais sujeito a manchas visíveis e requer manuseio cuidadoso durante a montagem.

- Uso típico: Comumente usado em soluções de iluminação LED e eletrônicos decorativos, onde o PCB contribui para o design geral e a eficácia da luz.

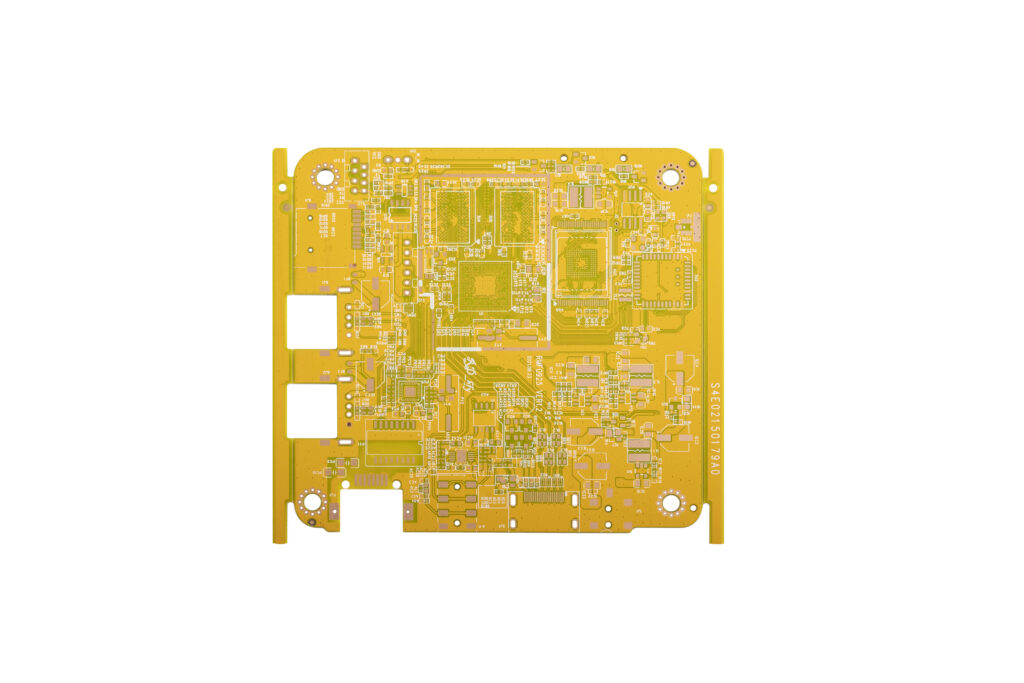

PCB amarelo:

- Vantagens:

- Alta Visibilidade e Contraste: As máscaras de solda amarelas oferecem excelente visibilidade, com alto contraste entre a máscara de solda e os traços de cobre. Esse recurso os torna adequados para PCBs que exigem inspeção detalhada.

- Esteticamente agradável: proporciona uma aparência brilhante e distinta, o que pode ser vantajoso para produtos voltados para o consumidor, onde o apelo visual é um fator importante.

- Desvantagens:

- Visibilidade da serigrafia: PCBs amarelos podem apresentar desafios na legibilidade da serigrafia, especialmente se for usada tinta branca tradicional.

- Uso típico: Os PCBs amarelos são frequentemente empregados em eletrônica especializada onde a diferenciação visual é importante, como em certos kits educacionais ou experimentais.

PCBs roxos:

- Vantagens:

- Apelo Estético Único: Oferece um visual único e vibrante, diferenciando-os das cores mais tradicionais.

- Bom contraste com Silkscreen: Fornece contraste razoável para rotulagem de componentes e visibilidade de rastreamento.

- Desvantagens:

- Custo e Disponibilidade: Muitas vezes mais caro e menos disponível do que outras cores devido aos seus requisitos exclusivos de pigmento.

- Uso típico: PCBs roxos às vezes são usados em produtos eletrônicos personalizados ou de nicho, como eletrônicos DIY ou fabricação em pequena escala, onde uma identidade visual distinta é desejada.

| Cor | Principais vantagens | Desvantagens notáveis | Uso comum em produtos |

|---|---|---|---|

| Verde | Melhor para inspeções, padrão da indústria | Muito comum para aplicações exclusivas | Eletrônicos de consumo, como TVs, computadores, eletrodomésticos |

| Azul | Apelo visual impressionante, bom gerenciamento de calor | Menor visibilidade de inspeção do que verde | Projetos eletrônicos DIY, kits educacionais de robótica |

| Vermelho | Aparência vívida, diferenciação de componentes | Maior absorção de calor | Consoles de jogos, placas gráficas de última geração |

| Preto | Estética elegante, melhor absorção de calor | Difícil de inspecionar | Equipamento de áudio premium, smartphones avançados |

| Branco | Reflexivo (ideal para LEDs), aparência moderna | Maior manutenção, risco de descoloração | Tiras de luz LED, dispositivos domésticos inteligentes modernos |

| Amarelo | Excelente visibilidade e contraste, atraente | Problemas de legibilidade da serigrafia | Equipamento de teste especializado, placas de protótipo |

| Roxo | Único e distinto para a marca | Custos de produção mais elevados, menos disponibilidade | Dispositivos IoT personalizados, eletrônicos de consumo de edição limitada |

Seleção de cores com base nas necessidades do projeto – Adaptando sua escolha à aplicação

Quando se trata de escolher a cor de máscara de solda apropriada para sua PCB, é essencial considerar as necessidades específicas de sua aplicação. Esta decisão deve equilibrar requisitos funcionais, custos e estética. Aqui está um guia adaptado para vários tipos de PCB:

Avalie as necessidades específicas da aplicação:

- PCBs de LED: Opte por máscaras de solda brancas devido à sua excelente refletividade, potencializando a eficiência e o brilho dos LEDs.

- Eletrônica de alto desempenho: O preto é ideal onde a dissipação de calor é crítica, pois absorve o calor de forma eficaz.

- Eletrônicos de Consumo: Para produtos onde o PCB é visível, como alguns gadgets, cores vibrantes como azul e vermelho podem se alinhar ao design estético do produto.

- Industrial e Automotivo: O verde é uma opção robusta pela sua durabilidade e custo-benefício, enquanto o preto pode ser escolhido pela sua resistência ao calor.

- Dispositivos Médicos: As máscaras de solda verdes e amarelas fornecem a visibilidade e o contraste necessários para projetos e inspeções complexas, essenciais em aplicações médicas.

Considere o custo e a eficiência de fabricação:

- Verde: Oferece benefícios econômicos devido ao seu uso generalizado, levando a processos de fabricação otimizados e econômicos.

- Outros (amarelo, vermelho, roxo): Essas cores podem acarretar custos mais elevados e potencialmente menor eficiência de produção devido à menor padronização.

Necessidades de visibilidade e inspeção:

- Alto contraste: Verde e amarelo são excelentes para inspeções detalhadas e projetos de circuitos complexos, proporcionando visibilidade superior.

- Sistemas de inspeção automatizados: Sistemas frequentemente otimizados para PCBs verdes podem ser mais eficientes devido ao alto contraste da cor e à familiaridade na indústria.

Estética e Branding:

- Identidade de marca única: Se o PCB contribui para o apelo visual do produto, selecionar uma cor exclusiva como azul, vermelho ou roxo pode melhorar o design geral e alinhar-se com a identidade da marca.

Guia de decisão rápida:

- Eletrônica padrão e geral: Verde é a escolha certa por seu equilíbrio entre custo, eficiência e funcionalidade.

- Produtos LED e centrados na luz: O branco melhora o reflexo da luz, tornando-o uma escolha preferida.

- Eletrônicos de consumo de última geração: O preto oferece uma aparência premium e é adequado para produtos que exigem gerenciamento eficiente de calor.

- Eletrônica Especializada: Amarelo ou roxo podem ser selecionados por sua aparência distinta e necessidades específicas de design.

Considerando cuidadosamente esses fatores, você pode selecionar uma cor de máscara de solda de PCB que não apenas atenda aos requisitos técnicos do seu projeto, mas também se alinhe aos objetivos de design e marca do seu produto. A escolha final deve complementar os objetivos do seu projeto, sejam eles eficiência de custos, otimização de desempenho ou estética de design.

Conclusão

Como vimos, a escolha da cor da máscara de solda PCB é mais do que uma preferência cosmética; é uma decisão estratégica que influencia a funcionalidade, a facilidade de inspeção e a estética do produto.

No Rowsum, entendemos o significado dessas escolhas. É por isso que oferecemos uma gama de cores de PCB para atender às necessidades específicas do seu projeto: verde, branco, preto, vermelho, amarelo, roxo e azul. Quer você esteja procurando a praticidade do verde, a refletividade do branco para seus projetos de LED, a sofisticação do preto ou a vibração de outras cores, temos a capacidade de dar vida ao seu design com precisão e qualidade.