1. Introduction

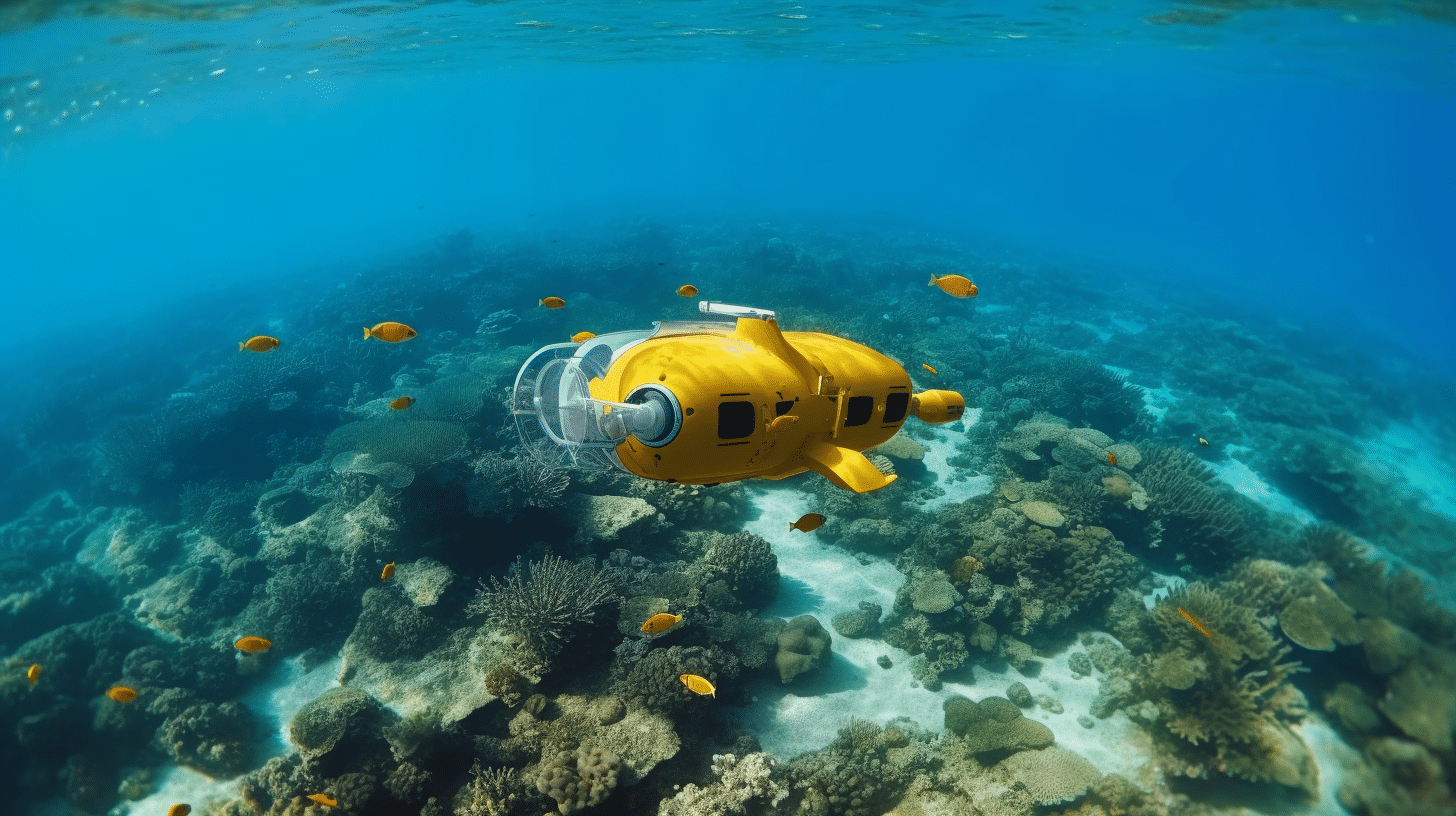

1.1. Drones sous-marins : explorer les profondeurs

Les drones sous-marins, également appelés véhicules sous-marins télécommandés (ROV) ou véhicules sous-marins autonomes (AUV), transforment la façon dont nous explorons et interagissons avec le monde sous la surface de l'océan. Ces machines sophistiquées sont utilisées dans diverses applications dans plusieurs secteurs, de la surveillance environnementale et de la recherche scientifique à l'exploration pétrolière et gazière et à la sécurité maritime. Au cœur de chaque drone sous-marin se trouve un circuit imprimé (PCBA), qui sert de centre de contrôle, connectant et communiquant avec tous les composants. Cet article plonge dans le monde des PCBA pour drones sous-marins, en examinant les défis uniques, les composants clés et les considérations de conception nécessaires pour créer des systèmes submersibles fiables et efficaces.

2. Le monde des drones sous-marins

2.1. Applications et industries

Les drones sous-marins révolutionnent diverses industries grâce à leurs capacités polyvalentes. Certaines applications et secteurs clés comprennent :

- Surveillance et conservation de l'environnement : Ces drones aident les scientifiques à étudier les écosystèmes marins, à suivre les espèces menacées et à surveiller la qualité de l'eau, permettant ainsi de meilleures stratégies de conservation et d'élaboration de politiques.

- Recherche scientifique: Les drones sous-marins contribuent à notre compréhension de l’océanographie, de la biologie marine et de la géologie en collectant des données cruciales dans des profondeurs inexplorées.

- Exploration pétrolière et gazière : Les ROV et les AUV sont des outils inestimables pour inspecter et entretenir les plates-formes de forage offshore, les pipelines et les structures sous-marines, garantissant le bon déroulement des opérations et réduisant le risque d'accidents.

- Sécurité et défense maritimes : Les drones sous-marins sont utilisés dans des missions de recherche et de sauvetage, de détection de mines et de surveillance, améliorant ainsi la sûreté et la sécurité des opérations maritimes militaires et civiles.

- Archéologie et patrimoine culturel : Ces drones facilitent la découverte et la documentation des sites du patrimoine culturel sous-marin, notamment les épaves et les ruines immergées, préservant ainsi notre histoire pour les générations futures.

- Photographie récréative et sous-marine : Les drones sous-marins compacts sont devenus des outils populaires auprès des passionnés qui souhaitent explorer le monde sous-marin et capturer des images et des vidéos époustouflantes.

2.2. Types de drones sous-marins

Il existe deux principaux types de drones sous-marins : les véhicules télécommandés (ROV) et les véhicules sous-marins autonomes (AUV).

- ROV sont reliés à une station de contrôle de surface, qui assure l'alimentation et la communication. Cette attache permet un contrôle et une transmission de données en temps réel, ce qui rend les ROV adaptés aux tâches nécessitant une intervention et une supervision humaine, telles que les inspections et la maintenance.

- AUV fonctionner de manière indépendante, sans attache. Ils s’appuient sur des missions préprogrammées et sur l’alimentation de la batterie embarquée, ce qui leur permet de parcourir de vastes distances et d’atteindre des zones qui pourraient être inaccessibles aux ROV. Les AUV sont idéaux pour les tâches d’arpentage, de cartographie et de surveillance à grande échelle.

Chaque type de drone sous-marin a ses exigences et ses défis uniques en matière de PCBA, qui doivent être soigneusement pris en compte lors du processus de conception et de fabrication.

3. Composants clés des PCBA pour drones sous-marins (étendus)

3.1. Imperméabilisation et résistance à la pression

L'étanchéité est un aspect essentiel de la conception des PCBA pour drones sous-marins. Une approche à plusieurs niveaux est recommandée pour garantir que l’électronique reste protégée. Tout d’abord, envisagez d’utiliser un revêtement conforme sur le PCB lui-même pour protéger les composants de l’humidité et de la corrosion. Ensuite, optez pour des boîtiers spécialisés dotés de joints et de joints qui empêchent l’infiltration d’eau, même sous haute pression. Enfin, des composés d'enrobage peuvent être utilisés pour envelopper les composants électroniques sensibles, offrant ainsi une protection supplémentaire contre l'eau, la pression et les vibrations.

3.2. Gestion de l'alimentation

La gestion de l’énergie des drones sous-marins est critique en raison des ressources énergétiques limitées, notamment pour les AUV. Lors de la conception de PCBA pour ces drones, envisagez d'utiliser des composants à faible consommation, tels que des microcontrôleurs et des capteurs, qui consomment un minimum d'énergie. De plus, intégrez des régulateurs de tension et des alimentations économes en énergie capables de gérer les différentes demandes de puissance du système. La mise en œuvre de modes veille ou de fonctionnalités d'économie d'énergie pour les systèmes non essentiels lorsqu'ils ne sont pas utilisés peut optimiser davantage la consommation d'énergie et prolonger la durée des missions.

3.3. Systèmes de navigation et de communication

Les systèmes de navigation pour drones sous-marins comprennent généralement une combinaison de sonar, de systèmes de navigation inertielle (INS) et de capteurs de profondeur. Les systèmes sonar utilisent des ondes acoustiques pour détecter des objets, cartographier les environs et déterminer l'emplacement du drone. L'INS utilise des accéléromètres et des gyroscopes pour suivre la position et l'orientation du drone au fil du temps. Des capteurs de profondeur mesurent la pression de l'eau pour estimer la profondeur du drone. Il est essentiel de concevoir des PCBA dotés d'une puissance de traitement suffisante et des interfaces appropriées pour gérer les données générées par ces systèmes de navigation.

La communication dans les environnements sous-marins présente des défis uniques en raison des limites des technologies sans fil traditionnelles. Les systèmes de communication acoustique sont souvent utilisés pour la transmission de données sous-marines, car les ondes sonores se propagent mieux dans l'eau que les ondes électromagnétiques. Lors de la conception de PCBA pour drones sous-marins, assurez-vous qu'ils sont compatibles avec ces systèmes de communication spécialisés et qu'ils assurent une transmission de données robuste et résistante aux erreurs.

3.4. Intégration du capteur

L'intégration de divers capteurs dans les drones sous-marins nécessite un examen attentif de la conception du PCBA. Des capteurs de température, de pression et de qualité de l’eau peuvent être intégrés pour surveiller les conditions environnementales. Les capteurs optiques et d'imagerie, tels que les caméras et les systèmes LiDAR, peuvent capturer des images et des vidéos à des fins d'inspection, de cartographie ou de recherche. Lors de la conception du PCBA, assurez-vous qu'il dispose des interfaces, de la puissance de traitement et des capacités de stockage de données nécessaires pour gérer efficacement les données générées par ces capteurs. La mise en œuvre d'algorithmes de fusion de capteurs peut également contribuer à optimiser l'utilisation de plusieurs capteurs et à améliorer les performances globales du système.

3.5. Contrôleurs et actionneurs de moteur

Les systèmes de propulsion et de pilotage des drones sous-marins reposent sur des moteurs et des actionneurs électriques. La conception de PCBA avec des contrôleurs de moteur avancés est cruciale pour garantir un fonctionnement fluide et précis de ces systèmes. Les contrôleurs de moteur doivent être capables de gérer les demandes de puissance, la vitesse et le couple des moteurs tout en fournissant un retour et un contrôle en temps réel. Envisagez d'utiliser des moteurs à courant continu sans balais, car ils offrent un rendement plus élevé, une durée de vie plus longue et un entretien réduit par rapport aux moteurs à balais. Lors de la conception du PCBA, assurez-vous que les contrôleurs de moteur sont compatibles avec les moteurs choisis et peuvent gérer les niveaux de puissance et de performances requis.

3.6. Informatique embarquée et stockage de données

Les capacités informatiques embarquées et de stockage de données sont essentielles pour les drones sous-marins, car elles permettent au drone de traiter des données, d'exécuter des algorithmes de contrôle et de stocker des informations sur la mission. Des processeurs hautes performances, tels que des microcontrôleurs ou des systèmes sur puces (SoC), doivent être utilisés pour répondre aux exigences informatiques de la navigation, de la communication et du traitement des capteurs. Intégrer des solutions de mémoire et de stockage

4. Défis liés à la conception de PCBA pour drones sous-marins

La conception de PCBA pour drones sous-marins présente des défis uniques en raison de l'environnement opérationnel exigeant et des exigences spécialisées. Voici quelques-uns des défis les plus critiques et des conseils précieux pour les surmonter :

4.1. Assurer l’étanchéité et la résistance à la corrosion

- Choisissez des matériaux à haute résistance à la corrosion, tels que le placage à l'or ou au nickel, pour protéger les connexions du PCB et des composants.

- Utilisez des revêtements conformes comme l'acrylique, le silicone ou l'uréthane pour protéger le PCB de l'humidité et de la corrosion.

- Mettez en place des boîtiers et des connecteurs hermétiquement fermés pour empêcher la pénétration d’eau sous pression.

- Utilisez des composés d'enrobage pour encapsuler et protéger les composants sensibles de l'eau, de la pression et des vibrations.

4.2. Concevoir pour la tolérance à la pression

- Sélectionnez des composants adaptés à la plage de profondeur et de pression prévue du drone sous-marin.

- Optez pour des composants robustes capables de résister aux contraintes mécaniques causées par les environnements à haute pression.

- Utilisez des outils de modélisation et de simulation 3D pour évaluer l'impact de la pression sur le PCBA et ses composants.

4.3. Optimisation de la gestion de l'alimentation

- Utilisez des composants à faible consommation pour réduire la consommation globale d’énergie.

- Intégrez des modes veille ou des fonctionnalités d’économie d’énergie pour les systèmes non essentiels.

- Concevez des PCBA avec des régulateurs de tension et des alimentations efficaces capables de gérer diverses demandes de puissance.

4.4. Gestion de la communication acoustique et de l'intégrité du signal

- Optez pour des modems et transducteurs acoustiques de haute qualité pour garantir une communication sous-marine fiable.

- Concevez la disposition du PCB pour minimiser les interférences électromagnétiques (EMI) et maintenir l'intégrité du signal.

- Utilisez des techniques de blindage, de mise à la terre et de filtrage pour réduire le bruit et améliorer la qualité du signal.

4.5. Intégration des systèmes de navigation et de capteurs

- Concevez le PCBA avec des interfaces et une puissance de traitement appropriées pour accueillir les sonars, les INS et les capteurs de profondeur.

- Implémentez des algorithmes de fusion de capteurs pour optimiser l’utilisation de plusieurs capteurs et améliorer les performances globales du système.

- Envisagez d'utiliser des configurations de capteurs tolérantes aux pannes ou redondantes pour améliorer la fiabilité du système.

4.6. Assurer la gestion thermique

- Utilisez des outils de simulation thermique pour analyser la génération et la dissipation de chaleur au sein du PCBA.

- Incorporez des dissipateurs de chaleur, des vias thermiques ou d'autres techniques de dissipation de la chaleur pour garantir un refroidissement efficace.

- Sélectionnez des composants avec une large plage de température pour résister aux fluctuations de température de l'environnement sous-marin.

4.7. S'adapter aux contraintes de taille et de poids

- Utilisez des composants compacts et des PCB multicouches pour minimiser la taille et le poids globaux du PCBA.

- Optimisez le placement et le routage des composants pour maximiser l’efficacité de l’espace.

- Pensez à utiliser des PCB flexibles pour vous conformer à la forme et aux contraintes d'espace du drone sous-marin.

4.8. Gestion des connecteurs et du câblage

- Sélectionnez des connecteurs à haute résistance à la corrosion, tels que des connecteurs plaqués or ou en acier inoxydable, pour garantir une fiabilité à long terme.

- Optez pour des connecteurs et des câbles sous-marins capables de résister aux environnements difficiles.

- Utilisez des techniques de décharge de traction pour éviter les contraintes mécaniques sur les connecteurs et les câbles, garantissant ainsi leur durabilité et leur longévité.

4.9. Concevoir pour la modularité et la maintenabilité

- Mettez en œuvre une approche de conception modulaire pour permettre un remplacement, une mise à niveau ou une extension facile du PCBA et de ses composants.

- Assurez-vous que les connecteurs, les composants et les points de test sont accessibles à des fins de maintenance et de dépannage.

- Utilisez un étiquetage et une documentation clairs pour faciliter des processus de maintenance et de réparation efficaces.

4.10. Assurer la conformité aux normes de l’industrie

- Familiarisez-vous avec les normes et réglementations pertinentes de l'industrie, telles que les normes ISO, ROV et AUV, pour garantir la sécurité, la fiabilité et la compatibilité du drone sous-marin.

- Concevez et fabriquez le PCBA conformément à ces normes pour minimiser les risques potentiels et faciliter l'approbation réglementaire.

- Effectuer des tests et une validation approfondis pour vérifier la conformité aux normes et exigences applicables.

En tenant compte de ces défis et recommandations supplémentaires, vous pouvez améliorer encore la conception et les performances de votre drone sous-marin PCBA, ce qui aboutira à un système de drone sous-marin plus fiable, plus efficace et plus performant.

Défis liés à la conception de PCBA pour drones sous-marins

5.1. Utiliser des outils de conception assistée par ordinateur (CAO)

- Utilisez les meilleurs outils de CAO, tels qu'Altium Designer, Autodesk EAGLE ou KiCad, pour concevoir et simuler votre PCBA.

- Envisagez d'incorporer des outils spécialisés comme ANSYS pour l'analyse thermique, mécanique et fluide, ou CST Studio Suite pour les simulations électromagnétiques.

5.2. Optez pour des composants de haute qualité

- Lors de la sélection des composants, tenez compte des marques jouissant d'une solide réputation de qualité et de fiabilité, telles que Texas Instruments, Analog Devices ou TE Connectivity.

- Pour les applications sous-marines, utilisez des boîtiers, des connecteurs et des capteurs IP conçus pour résister à des conditions difficiles.

5.3. Effectuer des tests et une validation approfondis

- Effectuez des tests tels que les tests en circuit (ICT), l'inspection optique automatisée (AOI) et l'inspection aux rayons X pour vérifier l'intégrité de votre PCBA.

- Pour les tests environnementaux, envisagez de soumettre votre PCBA à des cycles de température, des tests d'humidité et des tests au brouillard salin.

- Utilisez des chambres à pression pour simuler l'environnement sous-marin et tester les performances de votre PCBA sous pression.

5.4. Collaborez avec des partenaires expérimentés

- Collaborez avec des fabricants de PCB spécialisés, comme Rowsum, qui ont de l'expérience dans la conception et la production de PCBA pour drones sous-marins.

- Tirez parti de l’expertise d’associations industrielles, telles que l’Association for Unmanned Vehicle Systems International (AUVSI), pour obtenir des informations et réseauter avec des professionnels du domaine.

5.5. Mettre en œuvre un système de gestion de la qualité (QMS) robuste

- Adoptez les normes QMS reconnues au niveau international, telles que la norme ISO 9001, pour garantir la cohérence et l'amélioration continue de vos processus de conception et de fabrication de PCBA.

- Utilisez des outils comme Six Sigma ou Lean Manufacturing pour identifier et éliminer les sources de variabilité et de gaspillage dans vos processus.

5.6. Investir dans la recherche et le développement (R&D) en cours

- Restez informé des dernières avancées en matière de technologie des drones sous-marins en assistant à des conférences, des ateliers et des webinaires de l'industrie.

- Collaborez avec des instituts de recherche et des universités travaillant sur des projets de recherche de pointe sur les drones sous-marins.

5.7. Rechercher les commentaires des utilisateurs finaux

- Organisez des sessions de tests utilisateurs et des groupes de discussion avec des utilisateurs finaux potentiels pour recueillir des commentaires directs sur la conception et les performances du PCBA de votre drone sous-marin.

- Mettez en œuvre des enquêtes auprès des utilisateurs ou des formulaires de commentaires pour collecter des données structurées sur la satisfaction des utilisateurs et les domaines à améliorer.

- Établissez des canaux de communication continue avec les utilisateurs finaux, tels que des forums, des réseaux sociaux ou des canaux d'assistance dédiés, afin de faciliter les commentaires et l'amélioration continus.

En intégrant ces conseils et recommandations détaillés dans le processus de conception PCBA de votre drone sous-marin, vous pouvez garantir un système plus robuste, plus efficace et plus performant qui répond aux besoins de votre marché cible et distingue votre produit de la concurrence.

Conclusion

Naviguer dans le monde de la conception de PCBA pour drones sous-marins peut être une entreprise complexe et stimulante. En comprenant les composants clés, les défis et les opportunités dans ce domaine, vous pouvez optimiser vos projets électroniques pour réussir. L'utilisation d'outils de CAO avancés, la sélection de composants de haute qualité, la réalisation de tests approfondis et la collaboration avec des partenaires expérimentés comme Rowsum peuvent contribuer à garantir que votre drone sous-marin PCBA est fiable, efficace et prêt à affronter l'environnement sous-marin exigeant. Lorsque vous vous lancez dans votre aventure avec un drone sous-marin, n'oubliez pas de rester informé, de demander l'avis des utilisateurs finaux et d'investir continuellement dans la recherche et le développement pour garder une longueur d'avance et fournir les meilleurs produits possibles à vos clients.

FAQ

1. Quels sont les composants clés d’un PCBA pour drone sous-marin ?

Les composants clés comprennent l'unité centrale de traitement (CPU), la mémoire, la gestion de l'alimentation, les capteurs, les modules de communication et les contrôleurs de moteur. Ces composants fonctionnent ensemble pour contrôler les mouvements du drone sous-marin, surveiller son environnement et communiquer avec l'utilisateur.

2. Quels sont les défis courants dans la conception de PCBA pour drones sous-marins ?

Certains défis courants incluent la gestion de l'environnement sous-marin difficile, la garantie de l'étanchéité, l'optimisation de la consommation d'énergie, la gestion de la dissipation thermique et la garantie d'une communication fiable avec la surface.

3. Quelles sont quelques stratégies pour optimiser la conception PCBA des drones sous-marins et réussir ?

Les stratégies incluent l'utilisation d'outils de CAO avancés, la sélection de composants de haute qualité, la réalisation de tests et de validations approfondis, la collaboration avec des partenaires expérimentés, la mise en œuvre d'un système de gestion de la qualité robuste, l'investissement dans la R&D continue et la recherche de commentaires des utilisateurs finaux.

4. Comment Rowsum peut-il aider à la conception de PCBA pour drones sous-marins ?

Rowsum est un fabricant de PCB et PCBA avec une expertise dans la conception de PCBA pour drones sous-marins. Ils offrent des produits PCB de haute qualité, un service client exceptionnel ainsi que des informations et des conseils précieux aux clients travaillant sur des projets de drones sous-marins.

5. Quels sont les outils de CAO recommandés pour la conception de PCBA pour drones sous-marins ?

Certains outils de CAO populaires pour la conception et la simulation de PCBA incluent Altium Designer, Autodesk EAGLE et KiCad. Ces outils peuvent vous aider à visualiser la disposition, à détecter les problèmes potentiels et à effectuer les ajustements nécessaires avant la fabrication.