Introduction

Ces dernières années, l’industrie automobile a connu une transformation rapide, portée par les progrès de l’électronique et de la technologie. Le cœur de ces avancées réside dans l’assemblage de circuits imprimés (PCBA), qui joue un rôle crucial dans les véhicules modernes. Dans cet article, nous explorerons l'importance du PCBA dans les applications automobiles et son potentiel futur.

Qu’est-ce que le PCBA ?

PCB (carte de circuit imprimé)

Une carte de circuit imprimé (PCB) est une plaque mince composée de matériaux isolants, tels que la fibre de verre ou le plastique, sur laquelle sont gravées ou imprimées des traces conductrices. Ces traces créent des connexions électriques entre les composants électroniques, leur permettant de fonctionner dans le cadre d'un circuit.

PCBA (assemblage de circuits imprimés)

PCBA fait référence au processus d'assemblage de composants électroniques sur un PCB, créant ainsi un circuit entièrement fonctionnel. Ce processus implique généralement le soudage de composants sur la carte et peut également inclure des tests et une inspection.

L'importance du PCBA dans l'industrie automobile

L’importance de l’assemblage de circuits imprimés (PCBA) dans l’industrie automobile ne peut être surestimée. Alors que les véhicules dépendent de plus en plus de l’électronique de pointe, le PCBA est devenu un composant crucial, permettant la mise en œuvre de divers systèmes et applications qui rendent les voitures modernes plus sûres, plus efficaces et plus pratiques. Dans cette section, nous approfondirons les manières spécifiques dont PCBA contribue à l'industrie automobile.

Alimentation des unités de commande électroniques (ECU)

L'un des principaux rôles du PCBA dans l'industrie automobile est d'alimenter les unités de commande électroniques (ECU). Les calculateurs sont essentiellement le cerveau des véhicules modernes, chargés de contrôler et de gérer divers sous-systèmes, tels que la gestion du moteur, la commande de la transmission, les systèmes de freinage et l'injection de carburant. PCBA est essentiel au fonctionnement de ces calculateurs, fournissant les connexions électriques et les circuits nécessaires pour traiter les données et contrôler les différents systèmes.

Activation de l'infodivertissement et de la connectivité

Les véhicules modernes sont équipés d'une large gamme de fonctionnalités d'infodivertissement, notamment des écrans tactiles, la navigation GPS, des systèmes multimédia et l'intégration d'un smartphone. PCBA est l'épine dorsale de ces systèmes, intégrant divers composants électroniques et fournissant la connectivité nécessaire pour offrir une expérience utilisateur transparente. Des PCBA de haute qualité garantissent que ces systèmes d'infodivertissement fonctionnent de manière fiable et offrent une expérience agréable à bord du véhicule aux passagers.

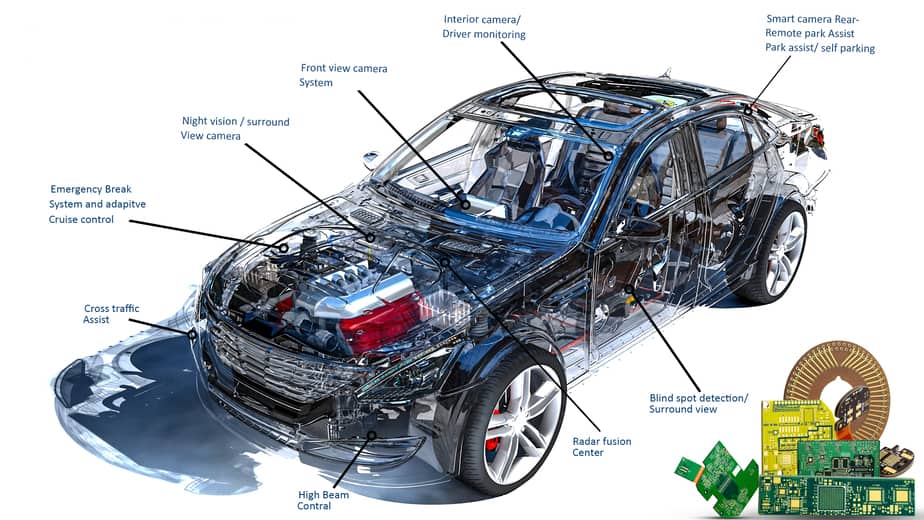

Systèmes avancés d'aide à la conduite (ADAS)

PCBA joue un rôle crucial dans l'activation des fonctionnalités des systèmes avancés d'aide à la conduite (ADAS), conçues pour améliorer la sécurité des véhicules et le confort du conducteur. Des exemples de fonctionnalités ADAS incluent le régulateur de vitesse adaptatif, les avertissements de sortie de voie, l'aide au stationnement et les systèmes anticollision. Ces systèmes s'appuient sur des PCBA pour traiter et interpréter les données des capteurs, caméras et autres dispositifs d'entrée, permettant au véhicule de réagir de manière appropriée à diverses situations de conduite et d'améliorer la sécurité globale.

Soutenir les véhicules électriques et hybrides

À mesure que l’industrie automobile s’oriente vers les véhicules électriques et hybrides, le rôle du PCBA devient encore plus important. PCBA est responsable de la gestion des systèmes de batterie, de l'infrastructure de charge et de la distribution d'énergie dans ces véhicules, garantissant une utilisation efficace de l'énergie et des performances optimales. Les PCBA de haute qualité sont essentiels au fonctionnement fiable des véhicules électriques et hybrides, contribuant ainsi à leur popularité et à leur adoption croissantes.

Faciliter la communication véhicule-vers-tout (V2X)

La communication véhicule-à-tout (V2X) est une technologie émergente qui permet aux véhicules d'interagir entre eux, ainsi qu'avec les infrastructures environnantes, telles que les feux de circulation et les panneaux de signalisation. La communication V2X a le potentiel d’améliorer considérablement la sécurité et l’efficacité du trafic en permettant aux véhicules de partager des informations et de coordonner leurs mouvements. PCBA est essentiel au fonctionnement des systèmes V2X, fournissant la connectivité et les capacités de traitement nécessaires pour activer ces fonctionnalités de communication avancées.

En conclusion, l'importance du PCBA dans l'industrie automobile réside dans sa capacité à permettre divers systèmes et applications essentiels à la sécurité, à l'efficacité et à la commodité des véhicules modernes. À mesure que l'industrie continue d'évoluer et d'intégrer une électronique plus avancée, le rôle du PCBA ne fera que devenir plus important, stimulant l'innovation et façonnant l'avenir de la technologie automobile.

Fiabilité et qualité dans les PCBA automobiles

La fiabilité et la qualité sont des facteurs essentiels dans les PCBA automobiles, car elles ont un impact direct sur la sécurité, les performances et la longévité des systèmes électroniques d'un véhicule. Dans cette section, nous discuterons des aspects clés qui contribuent à la fiabilité et à la qualité des PCBA automobiles et des mesures que les fabricants doivent prendre pour garantir que leurs produits répondent aux exigences strictes de l'industrie.

Sélection des matériaux

Le choix des matériaux utilisés dans les PCBA automobiles est crucial pour garantir à la fois la fiabilité et la qualité. Les matériaux de haute qualité, tels que les stratifiés haute température et le cuivre à faible impureté, peuvent mieux résister aux conditions exigeantes rencontrées dans les applications automobiles, telles que les températures extrêmes, les vibrations et l'humidité. Les fabricants doivent sélectionner soigneusement les matériaux qui répondent à ces exigences pour garantir la longévité et les performances de leurs PCBA.

Conception et mise en page

Une configuration PCBA bien conçue joue un rôle important dans sa fiabilité et sa qualité globales. Les PCBA automobiles ont souvent des contraintes d'espace strictes, nécessitant des conceptions compactes et une densité de composants élevée. Les concepteurs doivent soigneusement prendre en compte des facteurs tels que la largeur de trace, l'intégrité du signal et la gestion thermique pendant le processus de configuration pour garantir que le PCBA peut fonctionner de manière efficace et efficiente dans les conditions exigeantes des applications automobiles.

Processus de fabrication et contrôle qualité

Le processus de fabrication est un aspect essentiel de la qualité et de la fiabilité des PCBA automobiles. Les fabricants doivent mettre en œuvre des mesures de contrôle de qualité strictes, telles que l'inspection optique automatisée (AOI), l'inspection aux rayons X et les tests fonctionnels, pour garantir que chaque PCBA répond aux normes de qualité les plus élevées. De plus, le respect des normes industrielles telles que IPC-A-610 pour les assemblages électroniques et ISO/TS 16949 pour le secteur automobile démontre une fois de plus l'engagement d'un fabricant envers la qualité et la fiabilité.

Revêtement conforme et protection

Les PCBA automobiles sont souvent exposés à des environnements difficiles, tels que des températures extrêmes, de l'humidité et des éléments corrosifs. L'application d'un revêtement conforme sur le PCBA peut fournir une couche de protection supplémentaire, aidant à protéger l'assemblage de ces conditions difficiles. Les revêtements conformes peuvent améliorer la longévité et la fiabilité des PCBA, garantissant ainsi qu'ils continuent de fonctionner de manière optimale tout au long de la durée de vie du véhicule.

Gestion de la chaleur

Une gestion thermique efficace est cruciale pour maintenir la fiabilité et la qualité des PCBA automobiles. À mesure que les véhicules intègrent une électronique plus avancée et génèrent plus de chaleur, la gestion de la température devient de plus en plus importante. Les concepteurs doivent soigneusement réfléchir aux stratégies de dissipation thermique, telles que l'utilisation de dissipateurs thermiques, de vias thermiques et le placement approprié des composants, pour éviter la surchauffe et garantir les performances constantes du PCBA.

En résumé, la fiabilité et la qualité des PCBA automobiles sont essentielles à la performance globale et à la sécurité des systèmes électroniques d'un véhicule. Garantir les plus hauts niveaux de fiabilité et de qualité implique un examen attentif de la sélection des matériaux, de la conception et de la disposition, des processus de fabrication, des revêtements de protection et de la gestion thermique. En se concentrant sur ces aspects clés, les fabricants peuvent produire des PCBA qui répondent aux exigences strictes de l'industrie automobile et contribuent au progrès continu de la technologie automobile.

À mesure que les véhicules deviennent technologiquement plus avancés, la demande de PCBA automobiles fiables et de haute qualité continuera de croître. Les fabricants qui investissent dans une technologie de pointe, des mesures de contrôle qualité rigoureuses et des pratiques de conception innovantes seront mieux équipés pour répondre à ces demandes et joueront un rôle essentiel dans l’élaboration de l’avenir de l’industrie automobile.

Tendances et innovations dans le PCBA automobile

L’industrie automobile traverse une période de changement rapide, stimulée par les progrès technologiques et la demande croissante des consommateurs pour des fonctionnalités et des capacités plus avancées. Le PCBA automobile joue un rôle crucial dans la mise en œuvre de ces innovations. Dans cette section, nous approfondirons les principales tendances et innovations en matière de PCBA automobile qui façonnent l'avenir de l'industrie.

Véhicules électriques et hybrides

Systèmes de gestion de batterie

L’un des composants les plus critiques des véhicules électriques et hybrides est le système de gestion de la batterie (BMS). Le BMS est chargé de surveiller et de gérer les performances de la batterie du véhicule, garantissant une charge et une décharge optimales tout en maintenant la sécurité et la longévité. Les PCBA automobiles font partie intégrante du BMS, fournissant la puissance de traitement et la connectivité nécessaires à la surveillance et au contrôle en temps réel.

Infrastructure de recharge

À mesure que l’adoption des véhicules électriques et hybrides augmente, la demande d’infrastructures de recharge augmente également. Automotive PCBA joue un rôle essentiel dans le développement et l'exploitation des bornes de recharge, en fournissant les systèmes de gestion et de contrôle de l'énergie nécessaires pour garantir une recharge sûre et efficace des véhicules électriques.

Conduite autonome

Intégration de capteurs et traitement des données

Les véhicules autonomes s'appuient sur un large éventail de capteurs, tels que des caméras, des LiDAR et des radars, pour percevoir leur environnement et prendre des décisions en temps réel. Les PCBA automobiles sont essentiels pour intégrer ces capteurs et traiter les grandes quantités de données qu'ils génèrent. Cela nécessite des PCBA hautes performances et fiables, capables de gérer les immenses exigences informatiques des systèmes de conduite autonomes.

Systèmes de contrôle des véhicules

En plus de l'intégration des capteurs et du traitement des données, les PCBA automobiles sont également responsables du contrôle de divers systèmes du véhicule, tels que le freinage, la direction et l'accélération. Ces systèmes de contrôle sont essentiels pour garantir le fonctionnement sûr et fiable des véhicules autonomes, nécessitant des PCBA capables de fournir un contrôle et une communication précis et en temps réel entre les différents systèmes du véhicule.

Communication véhicule-vers-tout (V2X)

Communication de véhicule à véhicule (V2V)

La communication véhicule à véhicule (V2V) permet aux véhicules de partager directement des informations entre eux, telles que leur position, leur vitesse et leur direction. Cette technologie peut contribuer à améliorer la sécurité routière en fournissant une alerte avancée des dangers potentiels et en permettant aux véhicules de coordonner leurs mouvements. Les PCBA automobiles jouent un rôle crucial dans la communication V2V en fournissant la puissance de traitement et la connectivité nécessaires pour prendre en charge ces fonctionnalités avancées.

Communication véhicule-infrastructure (V2I)

La communication véhicule-infrastructure (V2I) permet aux véhicules d'interagir avec les infrastructures environnantes, telles que les feux de circulation et les panneaux de signalisation. Cette technologie a le potentiel d’améliorer l’efficacité du trafic en permettant aux véhicules de recevoir des informations en temps réel sur les conditions de circulation et d’optimiser leurs itinéraires en conséquence. Les PCBA automobiles sont essentiels pour la communication V2I, fournissant les capacités de traitement et la connectivité nécessaires pour activer ces fonctionnalités avancées.

PCB flexibles et rigides

Économies d'espace et de poids

Les PCB flexibles et rigides offrent des économies significatives d'espace et de poids par rapport aux PCB rigides traditionnels. En s'adaptant à des formes complexes et à des espaces restreints, ces PCB peuvent contribuer à réduire le poids total du véhicule et à simplifier l'assemblage, conduisant ainsi à un meilleur rendement énergétique et à une réduction de la complexité de fabrication.

Durabilité et fiabilité

Les PCB flexibles et rigides sont également connus pour leur durabilité et leur fiabilité, car ils peuvent mieux résister aux vibrations, aux contraintes thermiques et aux contraintes mécaniques couramment rencontrées dans les applications automobiles. En adoptant ces types de PCB, les fabricants peuvent améliorer la fiabilité et la longévité de leurs composants électroniques automobiles.

Techniques de fabrication avancées

Fabrication additive (impression 3D)

La fabrication additive, également connue sous le nom d'impression 3D, est une technique émergente dans la fabrication de PCBA qui permet une plus grande flexibilité de conception, une réduction des déchets et un prototypage plus rapide. Cette technologie peut permettre aux fabricants de produire des PCBA avec des géométries complexes et des composants intégrés, répondant ainsi aux demandes croissantes de l'industrie automobile en matière de miniaturisation et d'innovation. À mesure que la technologie de fabrication additive continue de progresser, son adoption dans la fabrication de PCBA automobiles devrait augmenter, stimulant ainsi l’innovation dans l’industrie.

Technologie avancée de montage en surface (SMT)

La technologie avancée de montage en surface (SMT) est une autre technique de fabrication qui a gagné du terrain dans l'industrie des PCBA automobiles. Le SMT permet le placement efficace de composants plus petits et plus complexes sur les PCB, ce qui entraîne une densité de composants plus élevée et des performances améliorées. L'adoption de techniques SMT avancées a conduit au développement d'une électronique automobile plus compacte, plus légère et plus puissante, repoussant encore les limites de ce qui est possible dans l'industrie automobile.

PCB d'interconnexion haute densité (HDI)

Les PCB d'interconnexion haute densité (HDI) deviennent de plus en plus populaires dans l'industrie automobile, car ils permettent une plus grande densité de composants et une meilleure intégrité du signal. Les PCB HDI utilisent des techniques de fabrication avancées telles que des microvias, des vias borgnes et enterrés et des matériaux avancés pour obtenir une densité de circuit plus élevée et des performances améliorées. L'utilisation de PCB HDI dans les applications automobiles peut aider à répondre à la complexité croissante de l'électronique automobile tout en maintenant la fiabilité et la qualité exigées par l'industrie.

En conclusion, le paysage des PCBA automobiles est en constante évolution, stimulé par les tendances et les innovations telles que les véhicules électriques et hybrides, la conduite autonome, la communication V2X, les PCB flexibles et rigides, les techniques de fabrication avancées et les PCB HDI. À mesure que les constructeurs continuent d’investir dans les technologies de pointe et de s’adapter à ces tendances, ils seront mieux placés pour répondre aux demandes toujours croissantes de l’industrie automobile et contribuer à son progrès continu. En explorant ces tendances plus en détail, nous comprenons mieux le rôle crucial que joue le PCBA automobile dans l’avenir de l’industrie.

Défis de la fabrication de PCBA automobiles

L'industrie automobile se caractérise par des exigences strictes en matière de qualité, de fiabilité et de performances, ce qui peut poser des défis importants aux fabricants de PCBA. Dans cette section, nous discuterons de certains des principaux défis auxquels sont confrontés les fabricants de PCBA automobiles et explorerons les solutions potentielles pour les surmonter.

Miniaturisation

L'un des principaux défis de la fabrication de PCBA automobiles est la tendance actuelle à la miniaturisation. À mesure que l'électronique automobile devient de plus en plus complexe, il existe une demande croissante de PCBA plus petits et plus compacts, capables de s'adapter aux espaces restreints tout en conservant des performances élevées. Cela oblige les fabricants à développer des techniques de conception et de fabrication innovantes pour s'adapter à la densité élevée des composants et aux facteurs de forme réduits.

Solution : Techniques de fabrication avancées

Pour relever le défi de la miniaturisation, les fabricants peuvent adopter des techniques de fabrication avancées telles que les PCB à interconnexion haute densité (HDI), la technologie avancée de montage en surface (SMT) et la fabrication additive. Ces techniques permettent de produire des PCBA plus petits et plus complexes avec une densité de composants plus élevée et des performances améliorées, aidant ainsi les fabricants à répondre aux demandes de l'industrie automobile.

Environnements opérationnels difficiles

Les PCBA automobiles sont souvent exposés à des environnements de fonctionnement difficiles, notamment des températures, des vibrations et une humidité extrêmes. Ces conditions difficiles peuvent avoir un impact significatif sur les performances et la longévité des PCBA, ce qui oblige les fabricants à développer des conceptions robustes et à utiliser des matériaux de haute qualité pour garantir la durabilité et la fiabilité de leurs produits.

Solution : conception robuste et sélection des matériaux

En employant des principes de conception robustes et en sélectionnant des matériaux capables de résister à des conditions de fonctionnement difficiles, les fabricants peuvent améliorer la durabilité et la fiabilité des PCBA automobiles. Cela peut inclure l'utilisation de revêtements de protection pour protéger contre l'humidité et la corrosion, la sélection de matériaux à haute conductivité thermique pour une meilleure gestion thermique et la mise en œuvre de caractéristiques de conception pour minimiser l'impact des vibrations.

Conformité réglementaire

L'industrie automobile est soumise à des normes réglementaires strictes, ce qui peut poser des défis aux fabricants de PCBA. Le respect des normes industrielles, telles que les normes de fiabilité ISO/TS 16949, ISO 26262 (sécurité fonctionnelle) et de l'Automotive Electronics Council (AEC), est crucial pour garantir la qualité et la sécurité des PCBA automobiles.

Solution : gestion de la qualité et certification

Pour relever le défi de la conformité réglementaire, les fabricants doivent mettre en œuvre des systèmes de gestion de la qualité robustes et rechercher les certifications pertinentes. En adhérant aux normes de l’industrie et en conservant la certification, les fabricants peuvent démontrer leur engagement envers la qualité et la sécurité, instaurant ainsi la confiance de leurs clients et partenaires.

Chaîne d’approvisionnement et approvisionnement en composants

La nature mondiale de l'industrie automobile et la complexité croissante de l'électronique automobile peuvent entraîner des défis en matière de gestion de la chaîne d'approvisionnement et d'approvisionnement en composants. Les fabricants doivent faire face à des pénuries de composants, à des prix fluctuants et à des facteurs géopolitiques qui peuvent avoir un impact sur la disponibilité et le coût des composants clés.

Solution : Relations stratégiques avec les fournisseurs et gestion des stocks

En établissant des relations stratégiques avec les principaux fournisseurs et en mettant en œuvre des pratiques efficaces de gestion des stocks, les fabricants peuvent atténuer les risques associés aux perturbations de la chaîne d'approvisionnement et aux pénuries de composants. Cela peut inclure le maintien des niveaux de stocks de sécurité, la diversification de la base de fournisseurs et la surveillance étroite des tendances du marché pour anticiper les perturbations potentielles.

En conclusion, les fabricants de PCBA automobiles sont confrontés à de nombreux défis, notamment la miniaturisation, les environnements d'exploitation difficiles, la conformité réglementaire et la gestion de la chaîne d'approvisionnement. En adoptant des techniques de fabrication avancées, en donnant la priorité à une conception robuste et à la sélection des matériaux, en mettant en œuvre des systèmes de gestion de la qualité robustes et en entretenant des relations stratégiques avec les fournisseurs, les fabricants peuvent surmonter ces défis et continuer à fournir des PCBA automobiles fiables et de haute qualité qui répondent aux exigences strictes de l'industrie.

Surmonter les défis avec Rowsum

En tant que fabricant leader de PCB et PCBA, Rowsum comprend les défis uniques que présente l'industrie automobile. En tirant parti de notre expertise, de notre technologie de pointe et de notre approche centrée sur le client, nous sommes bien équipés pour aider nos clients à surmonter ces défis et à réussir leurs projets automobiles. Dans cette section, nous expliquerons comment Rowsum relève les différents défis de la fabrication de PCBA automobiles et pourquoi nous sommes le choix préféré de nombreux responsables des achats comme Thomas Miller.

Assurance qualité

Chez Rowsum, la qualité est au cœur de tout ce que nous faisons. Nous avons mis en œuvre des systèmes de gestion de la qualité rigoureux et adhérons aux normes internationales, telles que ISO/TS 16949, ISO 26262 et AEC-Q100, pour garantir le plus haut niveau de qualité et de sécurité de nos produits. Notre équipe dédiée à l'assurance qualité surveille et améliore continuellement nos processus pour maintenir la conformité et fournir des PCBA automobiles qui répondent aux exigences strictes de l'industrie.

Production efficace

La ligne de production automatisée de Rowsum nous permet de produire efficacement des PCBA de haute qualité qui répondent aux exigences de l'industrie automobile. En utilisant des techniques de fabrication avancées, telles que les PCB HDI, les SMT avancés et la fabrication additive, nous pouvons nous adapter à la densité élevée des composants et aux facteurs de forme réduits requis pour la miniaturisation. Nos processus de production efficaces contribuent également à des solutions rentables, permettant à nos clients de rester compétitifs sur le marché.

Conception robuste et sélection des matériaux

Notre équipe d'ingénieurs expérimentés chez Rowsum maîtrise parfaitement la conception de PCBA capables de résister aux environnements d'exploitation difficiles couramment rencontrés dans les applications automobiles. Nous utilisons des principes de conception robustes et sélectionnons des matériaux à haute conductivité thermique et durabilité pour garantir la longévité et la fiabilité de nos produits. De plus, nous utilisons des revêtements conformes et d'autres mesures de protection pour nous protéger contre l'humidité, la corrosion et l'impact des vibrations.

Relations stratégiques avec les fournisseurs et gestion des stocks

Rowsum reconnaît l'importance d'une chaîne d'approvisionnement stable et fiable dans l'industrie automobile. Nous avons cultivé des relations stratégiques avec des fournisseurs clés, ce qui nous permet de nous procurer des composants et des matériaux de haute qualité, même en période de pénurie ou de fluctuations du marché. Nos pratiques efficaces de gestion des stocks, notamment le maintien de niveaux de stocks de sécurité et la diversification de notre base de fournisseurs, garantissent que nous pouvons livrer nos produits à temps et à des prix compétitifs.

Service client et assistance

Chez Rowsum, nous accordons la priorité aux besoins de nos clients et nous engageons à fournir un service client exceptionnel. Notre équipe d'experts est toujours disponible pour fournir une assistance technique, répondre à toutes préoccupations et garantir que les objectifs de nos clients sont atteints. Nous croyons en la promotion de partenariats à long terme avec nos clients, fondés sur la confiance, la transparence et la confidentialité.

En conclusion, Rowsum propose une solution complète aux défis rencontrés dans la fabrication de PCBA automobiles. Notre engagement envers l'assurance qualité, une production efficace, une conception robuste, des relations stratégiques avec les fournisseurs et un excellent service client fait de nous le choix préféré des clients de l'industrie automobile. En vous associant à Rowsum, vous pouvez être sûr que vos projets PCBA automobiles seront traités avec le plus grand soin, expertise et dévouement à votre réussite.

Conclusion

La dépendance de l'industrie automobile à l'égard de la technologie PCBA est indéniable, car elle joue un rôle essentiel dans diverses applications allant des systèmes d'infodivertissement aux systèmes avancés d'aide à la conduite (ADAS) et aux véhicules électriques (VE). Avec les tendances et les innovations en cours dans le domaine des PCBA automobiles, l'industrie continue d'évoluer, repoussant les limites de ce qui est possible dans l'électronique automobile. Cependant, ces progrès entraînent également des défis uniques que les fabricants de PCBA automobiles doivent relever pour répondre aux exigences strictes en matière de qualité, de fiabilité et de performances.

Rowsum, en tant que fabricant leader de PCB et PCBA, s'engage à relever ces défis en offrant des produits de haute qualité et un service client exceptionnel. Notre expertise dans la résolution des défis de la miniaturisation, des environnements d'exploitation difficiles, de la conformité réglementaire et de la gestion de la chaîne d'approvisionnement fait de nous le choix privilégié des clients de l'industrie automobile. En vous associant à Rowsum, vous pouvez être sûr que vos projets PCBA automobiles seront traités avec le plus grand soin, expertise et dévouement à votre réussite.

FAQ

1. Quelles sont quelques applications clés du PCBA dans l’industrie automobile ?

Les PCBA sont utilisés dans diverses applications automobiles, notamment les unités de commande électroniques (ECU), les systèmes d'infodivertissement, les systèmes avancés d'aide à la conduite (ADAS), les systèmes de véhicules électriques (VE) et la communication véhicule-à-tout (V2X).

2. Comment Rowsum garantit-elle la qualité et la fiabilité de ses PCBA automobiles ?

Rowsum adhère aux normes internationales telles que ISO/TS 16949, ISO 26262 et AEC-Q100 et met en œuvre des systèmes de gestion de la qualité rigoureux pour garantir le plus haut niveau de qualité et de sécurité de ses produits. Nous utilisons également des principes de conception robustes et sélectionnons des matériaux à haute conductivité thermique et durabilité pour améliorer la longévité et la fiabilité de nos produits.

3. Comment Rowsum relève-t-il le défi de la miniaturisation dans la fabrication de PCBA automobiles ?

Rowsum utilise des techniques de fabrication avancées, telles que les circuits imprimés d'interconnexion haute densité (HDI), la technologie avancée de montage en surface (SMT) et la fabrication additive, pour s'adapter à la densité élevée des composants et aux facteurs de forme réduits requis pour la miniaturisation.

4. Quelles mesures Rowsum prend-elle pour gérer les défis de la chaîne d'approvisionnement et l'approvisionnement en composants ?

Rowsum a cultivé des relations stratégiques avec des fournisseurs clés et mis en œuvre des pratiques efficaces de gestion des stocks, telles que le maintien de niveaux de stocks de sécurité et la diversification de la base de fournisseurs. Ces mesures contribuent à garantir une chaîne d'approvisionnement stable et fiable, même en période de pénurie de composants ou de fluctuations du marché.

5. Qu'est-ce qui fait de Rowsum un choix privilégié pour les clients de l'industrie automobile ?

L'engagement de Rowsum en faveur de l'assurance qualité, d'une production efficace, d'une conception robuste, de relations stratégiques avec les fournisseurs et d'un excellent service client fait de nous le choix préféré des clients de l'industrie automobile. Notre approche centrée sur le client et notre engagement envers le succès de nos clients nous distinguent des autres fabricants de PCBA.